- 2024/06/04

-

機械加工の表面処理とは?目的・種類・加工会社の選び方まで徹底解説

機械加工によって製作された部品は、そのまま使えるとは限りません。摩耗や腐食といった外的要因から守るためには、表面処理という工程が欠かせないのです。表面処理は、製品の耐久性を高めたり、外観を美しく仕上げたりと、さまざまな目的で施されます。とくに機械加工との相性や素材との組み合わせを考慮した上で、より良い処理方法を選ぶことが大切です。

本記事では、表面処理の基本的な目的や種類、用途に応じた選び方までをわかりやすく解説します。これから加工を外注したい方や、自社製品の品質向上を目指したい技術者の方にとって、知っておきたいポイントを網羅しました。

機械加工と表面処理の関係とは

金属や樹脂などの素材を削ったり、切削したりして形を作る「機械加工」。しかし、完成した製品がすぐに使えるとは限りません。多くの場合、表面処理と呼ばれる工程が必要になります。

表面処理は、加工した部品の表面に「機能性」や「保護性能」を持たせるための大切なステップです。例えば、サビを防いだり、摩耗を軽減したり、美観を高めたりといった効果が期待されます。特に、機械加工においては、最終製品の性能や耐久性を左右する大切な工程です。

機械加工部品に施す表面処理の目的

表面処理は、見た目を整えるための工程と思われがちですが、実際にはそれ以上に製品の性能や耐久性に大きく関わる大切な役割を担っています。加工された部品が、実際の使用環境でも長く安定して機能するためには、適切な表面処理が欠かせません。以下に、代表的な目的を具体的に紹介します。

耐摩耗性の向上

部品同士がこすれ合う「摺動部」や、動きのある「可動部」では、摩耗が避けられません。表面に硬質な被膜を施すことで、摩耗を防ぎ、部品の寿命を延ばせます。これにより、保守や交換の頻度を減らし、メンテナンスコストの削減にもつながります。

耐腐食性(防錆)の付加

金属部品は、水分や薬品、空気中の酸素と反応して錆びやすくなります。防錆処理やコーティングによって、腐食を防ぎ、長期間安定した性能を維持できるようになります。特に、屋外や湿気の多い場所で使用される製品には欠かせない処理です。

電気絶縁性・導電性の付与

表面処理によって、電気を通さない(絶縁)性質を加えたり、逆に電気を通しやすく(導電)したりすることも可能です。これは、電子部品や基板、筐体などで非常に重要な性能であり、製品の信頼性にも直結します。

装飾性(外観の美しさ)の向上

製品の見た目も、実は性能と同じくらい大切です。表面に光沢を持たせたり、カラーアルマイトなどで色を加えたりすることで、製品のブランド価値や購買意欲の向上につながります。家電や家具、自動車部品など、デザイン性が求められる場面では特に大切です。

接着性・塗装性の改善

塗装や接着を行う前に表面処理を施すことで、塗料や接着剤の密着性が高まり、剥がれにくくなる効果があります。この前処理によって、最終製品の品質や耐久性が大きく左右されます。

このように、表面処理には目的別に多くの種類と機能があります。使用する部品の素材や使用環境、求める性能に応じて、より良い処理方法を選ぶことが大切です。

機械加工に用いられる代表的な表面処理の種類

機械加工された部品は、使用される環境や目的に応じてさまざまな表面処理が施されます。ここでは、実際の加工現場でよく使われている代表的な処理方法を、効果や用途とともに紹介します。

電気メッキ(電解メッキ)

ニッケルやクロムなどの金属を、電気の力を使って部品表面に均一にコーティングする処理です。メッキにより、部品の耐摩耗性や耐食性が向上し、光沢のある美しい仕上がりになります。

特に自動車部品、電子機器、機械装置など、性能と外観の両方が求められる製品で多く使用されています。金属の種類や厚みを調整することで、細かなニーズに対応できるのも特徴です。

アルマイト処理(陽極酸化処理)

主にアルミニウム素材に使われる処理で、表面を酸化させて硬くて緻密な酸化皮膜を作ります。この皮膜は、耐久性・耐食性・絶縁性を高めるだけでなく、染色による着色(カラーアルマイト)も可能なため、見た目にも美しい仕上がりになります。電子機器の筐体やカメラ部品、建材などでも多く使われています。

黒染め処理(黒皮処理)

鉄や鋼などの金属に施される防錆用の表面処理で、黒色の酸化皮膜を形成します。メッキに比べてコストが安く、処理も短時間で済むのが特徴です。見た目が落ち着いたマットブラックになるため、工業製品に多く採用されています。ただし、耐食性はやや低いため、防錆油などとの併用が推奨されます。

焼き入れ・焼き戻し(熱処理)

金属部品を高温に加熱し、急冷することで硬度や耐摩耗性を向上させる処理方法です。

「焼き入れ」で硬くなった部品は、「焼き戻し」で適度な粘りや靱性を加えることで、破損しにくくなります。ギア、シャフト、金型など、高い強度が求められる部品に多用されます。処理の温度や時間によって、性質を細かく調整できる点も利点です。

その他の表面処理

以下の処理も、目的に応じて機械加工品に多く使われています。

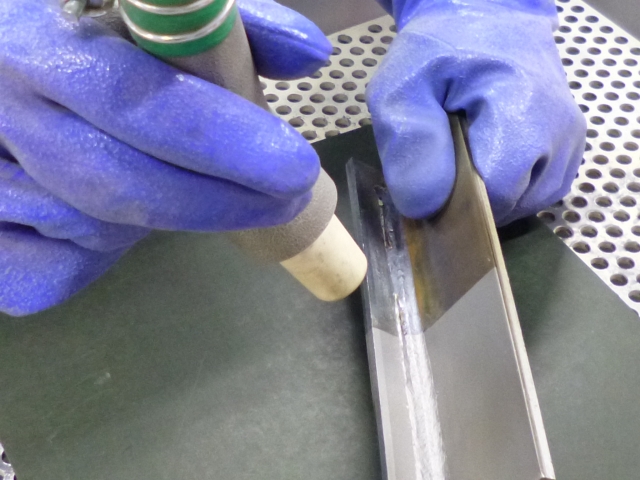

ショットブラスト

小さな金属粒や砂を高速で吹き付けて、表面の汚れやバリを除去。表面を均一に整える前処理として使われ、塗装や接着の密着性向上にも効果的です。

テフロンコーティング

フライパンでおなじみのテフロンを使った処理で、滑り性や耐熱性、非粘着性に優れます。機械内部での動きのスムーズさや、異物の付着防止に役立ちます。

化成処理(パーカー処理など)

金属表面にリン酸塩などの皮膜を作る化学処理。下地処理や防錆目的で使われることが多く、塗装の前処理としても一般的です。

表面処理には、それぞれ得意とする機能や素材があります。たとえば、「コストを抑えたい」「屋外で使いたい」「滑りを良くしたい」など、目的によってより良い処理方法が異なるため、設計段階から慎重に検討することが大切です。

機械加工・表面処理に対応する加工会社の選び方

高品質な製品を安定して作り続けるためには、加工技術だけでなく、表面処理を含めたトータル対応ができる加工会社を選ぶことが大切です。加工と表面処理は別の工程であるため、外注をバラバラにすると、工程管理の手間や品質のバラつきが起きやすくなります。

ここでは、信頼できる加工会社を見極めるためのチェックポイントを紹介します。

加工+表面処理の一括対応が可能か

機械加工と表面処理の両方を社内またはグループ企業内で対応できるかどうかは、大きな選定基準です。一括対応が可能であれば、

- 工程間の輸送リスクや時間ロスを削減

- 納期の管理がしやすい

- 不具合発生時の原因特定・対処が迅速

といったメリットがあります。また、処理前提での加工設計や寸法調整もスムーズに対応してもらえることが多く、結果として製品の完成度が高まります。

類似業界・同種製品での実績があるか

加工会社の実績や得意分野を確認することも大切です。特に、自社と同じような業種や使用環境での製品実績がある会社は、ノウハウが蓄積されており、要求精度や品質基準への理解が深い傾向があります。

- 医療、航空、自動車など特に高精度が求められる分野

- 難削材(チタン、インコネルなど)の扱い

- 高温・高湿など特殊環境で使用される部品

など、自社製品と似た条件での対応実績があるかをチェックしておくと安心です。

小ロット・短納期にも柔軟に対応できるか

開発や試作の段階では、少量での発注や急な仕様変更、短納期対応が求められることもあります。そうしたときに柔軟に対応してくれる会社であれば、スムーズな開発・量産移行が可能です。

特に以下のような対応力がある会社は信頼できます。

- 小ロット対応可(1個からでも発注可能)

- 納期調整の相談がしやすい

- 自社で在庫管理や段取り変更の柔軟性がある

図面や仕様の変更にも柔軟に対応できるか

製品開発では、途中で設計変更が発生するのはよくあること。そんなときに、「図面通りにしかできません」ではなく、現場目線での提案や改善案を出してくれる会社はとても頼りになります。

- 加工しやすさやコスト面を考慮した代替提案

- 表面処理の厚みによる寸法補正のアドバイス

- 試作と量産での仕様切り替えサポート

など、技術的な伴走ができるパートナーとしての対応力を見極めましょう。

技術者と直接やりとりできる窓口があるか

営業担当だけでなく、現場の技術者と直接やりとりができる体制があるかどうかも大きなポイントです。複雑な図面内容や表面処理の選定に関しては、技術者目線でのアドバイスや相談対応が役立ちます。

- 担当者が仕様を正しく理解しているか

- 技術的なやりとりにスムーズに対応してもらえるか

- 社内の連携体制がしっかりしているか

こうした点を事前に確認することで、後々のトラブルを未然に防げます。

試作段階から相談できる企業がおすすめ

最初の設計や試作段階から相談できる企業であれば、量産時のトラブルやコスト超過をできる限り抑えることが可能です。

加工しやすい形状や材質の提案、表面処理による寸法の変化も考慮した設計支援があれば、結果として納期や品質にも良い影響を与えます。

表面処理まで含めた一貫対応ができる加工会社は、単なる「外注先」ではなく、製品開発の頼れるパートナーです。妥協せずに、自社の目的に合った信頼できる業者を選びましょう。

よくある質問|機械加工と表面処理

ここでは、機械加工や表面処理を初めて依頼する方からよく寄せられる質問にお答えします。実務上でもよくある疑問ばかりなので、ぜひ参考にしてください。

Q. 表面処理だけの依頼もできますか?

A. 一部の業者では可能ですが、素材や加工精度によっては断られる場合もあります。たとえば、「支給材(自社で加工済みの部品)に表面処理だけをお願いしたい」と考える企業も少なくありません。ただし、

- 表面に傷やバリがあると処理がうまく乗らない

- 素材の種類によって対応できる処理が限られる

- 加工精度や寸法公差の保証が難しくなる

といった理由から、断られることもあります。そのため、依頼する前には必ず、

- 素材の種類

- 加工方法や状態(新品・中古など)

- 寸法の許容範囲

を伝えた上で、事前に相談することが大切です。

Q. 表面処理後に再加工はできますか?

A. 基本的にはNGです。再加工すると、表面処理が剥がれる可能性があります。一度表面処理を施した部品に対して、再度切削や穴あけなどの加工を行うと、処理膜が破れたり、剥がれたりしてしまう可能性があります。どうしても再加工が必要な場合には、

- 処理前に加工しておく(先加工)

- 処理後に再加工し、再度表面処理をやり直す(二次処理)

といった工程を踏む必要があります。そのぶん、コストや納期が増加する可能性があるため、設計段階での工程計画がとても大切です。

Q. 表面処理のコストはどれくらいかかりますか?

A. 処理方法・ロット数・素材・部品形状などにより大きく異なりますが、目安としては数十円〜数千円/個程度です。表面処理の価格は幅広く、以下の要因によって決まります。

- 処理の種類(黒染めやメッキ、テフロンなど)

- 依頼する数量(大量ロットだと単価は下がりやすい)

- 素材やサイズ、形状の複雑さ

- 特殊処理や追加工程(マスキング、前処理など)の有無

たとえば、比較的安価な黒染め処理であれば1個あたり数十円程度、一方で特殊なメッキや多層処理が必要な場合は数千円になることもあります。見積もりを依頼する際は、部品の図面や数量、納期などの情報を正確に伝えることで、より現実的な価格を提示してもらえます。

この素材にはどの処理ができるの?」「どれくらいの精度が出る?」など、少しでも不安がある場合は、気軽に加工会社へ相談することが失敗を防ぐコツです。

早い段階から相談を始めることで、コストダウンや工程短縮につながるケースも多くあります。

まとめ

本記事では、「機械加工 表面処理」に関する基本的な知識から、処理の目的・種類・選定ポイント、さらには加工会社の選び方までを幅広く解説してきました。

機械加工で製作された部品は、そのままでは摩耗や腐食に弱かったり、使用環境に適さないこともあります。そこで重要になるのが表面処理です。適切な処理を施すことで、部品の性能や寿命、美観性まで向上し、製品としての価値を大きく高められます。

また、表面処理にはそれぞれ特徴があるため、素材や使用用途、コスト、納期などを踏まえてより良い方法を選ぶことが大切です。加工と処理を一括で依頼できる企業との連携により、工程の効率化や品質の安定にもつながります。

製品の仕上がりや信頼性にこだわるなら、表面処理の選定にもぜひ目を向けてみてください。機械加工の価値をさらに高める一歩になります。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235