- 2024/05/17

-

初心者もわかるシャフト研磨の基本と熱処理の関係解説

シャフトの製作は、素材準備から旋盤加工、熱処理、研磨、検査まで、複数の工程が連続して進む加工です。特に「熱処理」と「研磨」はセットで理解することで品質の安定につながります。

本記事では、各工程がどのように影響し合い、なぜ研磨が最終工程として重要視されるのかを、初心者の方にもわかりやすく解説します。

目次

シャフト加工の基礎知識

シャフトは多くの機械の中心で回転やトルク伝達を担う、まさに心臓部のような存在です。精密な動きを求められるため、加工精度や表面仕上げは機能に直結します。

旋盤加工で大まかな形を作り、熱処理で強度を高め、研磨で最終的な精度と表面品質を整える。これがシャフト製作の基本的な流れです。

シャフトとは?

シャフトは回転運動を伝える棒状部品で、力の伝達・支点の保持・回転体の中心軸として幅広い機械で使われます。

使用中はねじり・曲げ・衝撃・摩擦など、複数の負荷が同時に掛かるため、材料選定と後工程での熱処理は必須です。また、わずかな偏心や振れでも性能を大きく損なうため、ミクロン単位での精度管理が求められます。

シャフトの利用される主な産業分野

シャフトは産業ごとに求められる性能が異なります。

- 自動車分野:エンジンシャフトやギアシャフトなど高強度・高精度が必須

- 産業機械:大トルクに耐えつつ摩耗しにくい材質が必要

- 精密機器:低振動・高真円度が要求される

- 家電製品や小型機器:耐久性と量産性のバランスが重要

分野によって熱処理条件や研磨精度も変わるため、用途に合わせた加工設計が必要になります。

精密加工はシャフト製作の要となる理由

シャフトは他部品と組み合わされて機能するため、寸法のわずかな誤差が大きな不具合につながります。

たとえば、

- 回転時の振動増加

- ベアリングへの早期負荷

- 摩耗・焼き付き

- 過熱による性能低下

といった問題が発生します。

旋盤加工での芯出し精度、熱処理での変形コントロール、研磨での仕上げ精度。これらが揃って初めて安定して使えるシャフトになります。

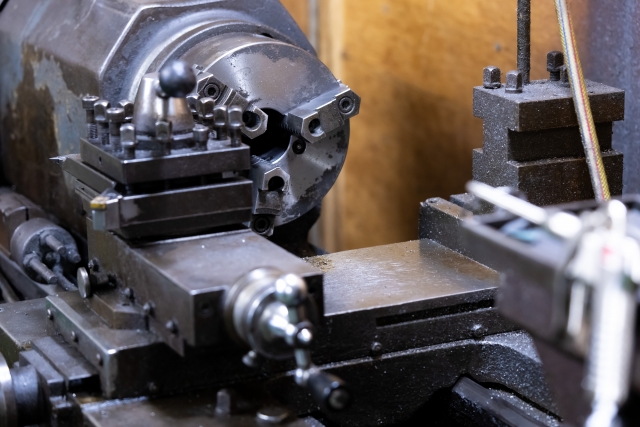

旋盤加工の基礎知識

旋盤加工はシャフトの形を作る最初の工程であり、ここで生じた誤差は後工程にそのまま影響します。初心者ほど「研磨で最終調整できる」と考えがちですが、実際は旋盤の精度が低いほど研磨負荷が増え、品質不良の原因にもなります。

旋盤加工とその種類

旋盤にはいくつか種類があり、それぞれ得意な加工内容が異なります。

エンジン旋盤

手動操作の汎用旋盤で、小ロット品や一品物の加工に多く使われます。現場での調整がしやすい反面、作業者の技能によって精度が左右されやすいという特徴があります。

CNC旋盤

プログラムで刃物の動きを制御するため、同じ精度で大量生産できるのが強みです。シャフトのように長さ・外径精度が求められる製品ではCNC旋盤が主流になっています。

縦旋盤

主軸が縦向きの構造で、大型・重量物のワークを安定して保持できます。大径フランジや太物シャフトなどを加工する際に用いられます。

複合加工旋盤

旋削だけでなく、ドリル・ミーリングなどの加工も一台で行えます。段付き加工が多いシャフトや、キー溝・穴加工などを一連で行えるため、工程短縮と精度安定にメリットがあります。

旋盤の選択は、その後の加工効率や精度に大きく影響します。どの工程をどこまで旋盤で仕上げるか”、という加工設計も品質管理の一部です。

シャフトを形作る旋盤加工のプロセス

シャフト加工は、次のような流れで進みます。

① 素材の芯出し

シャフトの中心線(軸心)を正確にセットする工程です。

芯がわずかにズレるだけで、

- 後工程で真円度が出ない

- 外径にゆらぎが残る

- 研磨しても両端で寸法が合わない

という問題が発生します。初心者が最も軽視しがちですが、芯出し精度は仕上げ品質に直結します。

② 外径加工・段付き加工

シャフトの基本形状を作る工程です。

切削速度・送り速度・切り込み量が不適切だと、

- ビビり

- 反り

- 表面粗さの悪化

など形状精度に悪影響が出ます。特に細長いシャフトは、たわみが生じやすく、支持方法(芯押し台・振れ止め)の選択も品質を左右します。

③ 切削応力の解放

深切削や荒加工を行うと、素材内部の応力が動き、加工後に反りが生じやすくなります。

この状態で熱処理すると、

- 曲がりが大きくなる

- 外径が部分的に膨らむ

- シャフトの中心がわずかにずれる

など、後工程に影響が出ます。

そのため、荒加工 → 一度応力が落ち着くまで放置という応力除去の待ち時間を取る現場も多いです。

④ 仕上げ寸法の確保(研削代の設定)

最後に研磨で精度を出すため、意図的に寸法を残して加工します。

一般的な研削代の例、

- 直径10〜30mm:0.03〜0.1mm

- 中〜大型シャフト:0.1〜0.2mm

研削代が少なすぎると熱処理後に寸法が出せず、多すぎると研磨負荷が増えて焼けが発生するため、適切な余裕設定が必要です。

旋盤加工の精度が高いほど、研磨は軽い仕上げで済み、寸法も安定します。逆に、旋盤での芯ズレ・たわみ・ビビりが大きいと、研磨での補正幅が広がり、結果として不良率が上がります。

つまり、研磨の品質=旋盤加工の精度で8割決まると言っても過言ではありません。

研磨工程のガイド|シャフト品質を決める最終プロセス

研磨は、シャフトの精度・外観・耐久性を左右する最終仕上げの工程です。

旋盤加工や熱処理で生じた微小な誤差を整え、真円度や寸法精度をミクロン単位で整える役割があります。いわばシャフトの性能を決定づける最後の調整作業です。

研磨とは?シャフト仕上げに必要な3つの精度

研磨とは、砥石や研磨材によって表面を微細に削り、平滑さと寸法精度を整える加工です。シャフト研磨では、以下の3つが特に重要になります。

① 寸法精度(μm単位)

ベアリングとのはめ合い、摺動部の摩擦、回転バランスなどに直結します。数ミクロンの寸法違いが機械性能の差につながります。

② 真円度・円筒度

外径が丸く見えても、実際には“楕円”や“鼓状”になっていることがあります。研磨ではこれらの形状誤差を修正し、軸として適正な形状に仕上げます。

③ 表面粗さ(Ra 0.2μm など)

粗さが悪いと摩耗しやすく、熱が入りやすく、寿命にも影響します。用途に応じて適切な粗さに仕上げることが重要です。

さらに研磨では 研削焼けを防ぐ冷却管理 も欠かせません。熱処理後のシャフトは硬いぶん、研磨熱が蓄積しやすいため、砥石摩耗と温度管理が品質を左右します。

シャフト研磨の流れと作業ポイント|粗研削〜仕上げまで

シャフト研磨は次の順序で進みます。それぞれの工程には、品質を左右するポイントがあります。

① 前処理(脱脂・スケール除去)

油や熱処理スケール(黒皮)が残っていると砥石が滑ったり焼けやすくなります。研磨に入る前に、表面を均一で清潔な状態にすることが必須です。

② 研磨機へ段取り(センタレス・円筒研磨など)

シャフトの長さ・径・精度要求に合わせて研磨機を選びます。

- センタレス研磨:量産向き、真円度が出やすい

- 円筒研磨:両センター支持で高精度、細長いシャフトに向く

段取り時の位置合わせや支持方法が、その後の研磨精度に直結します。

③ 粗研削(形状を整える)

荒い条件で外径を削り、熱処理による変形・段差を修正します。ここで形状を正しく整えておくと、仕上げ研磨がスムーズになります。

ポイント

- 切り込みを多くし過ぎない

- 発熱を抑えながら真円に近づける

- 砥石のドレス(整形)を適度に行う

④ 仕上げ研削(寸法・粗さを追い込む)

最終的な寸法、真円度、表面粗さを整える工程です。

- 切り込み量を小さく

- 冷却を十分に

- 砥石の粒度・硬度を適切に

仕上げ研磨では削るというより整えるイメージが近いです。

⑤ 最終測定(品質確認)

研磨後、次の項目を測定します。

- 外径寸法

- 真円度・円筒度

- 表面粗さ

- 長さ基準との位置関係

特にシャフトは複数の基準面と組み合わされるため、単純な外径測定だけでは不十分です。

センタレス研磨のキモは芯高|数ミクロンの差で結果が変わる

センタレス研磨で最も重要になるのが「芯高」です。芯高とは、ワーク(シャフト)の中心が砥石中心に対してどの位置にあるかを示すもので、わずか数ミクロンの違いでテーパーや反りが生じるほど、仕上がりに大きな影響を与えます。

芯高を高めに設定すると、ワークが前方へ押し出されやすくなり、その結果外径が先細りのテーパー形状になりやすくなります。逆に芯高が低すぎる場合は、砥石との接触位置が変わることで逆テーパーが発生したり、中央部がわずかに膨らむバレル形状になりやすくなります。

こうした形状変化が起きる理由は、ワークが砥石と調整輪の間で自転しながら送られていくセンタレス研磨特有の加工原理にあります。両輪の中心線に対してわずかでもズレが生じると、削られる位置が偏り、そのまま形状誤差として現れるのです。

現場でも芯高調整のシビアさはよく知られており、「芯高を5ミクロン変えたらテーパーが消えた」といった細かい調整が日常的に行われています。つまりセンタレス研磨は、砥石の条件や送り速度と並び、芯高管理そのものが品質を左右する中核要素と言えます。

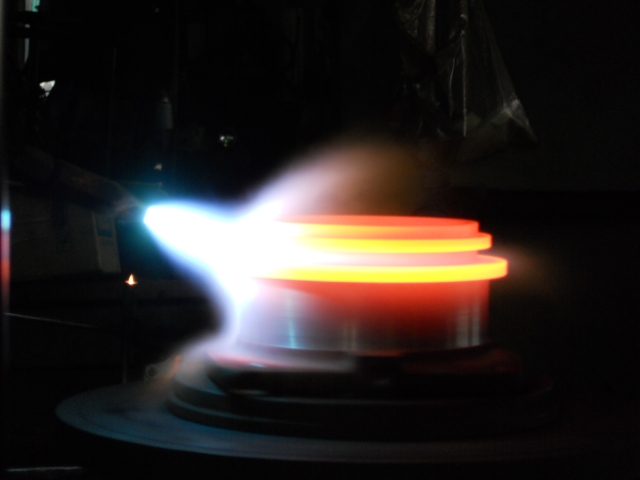

シャフト加工における熱処理の役割

シャフトは回転・衝撃・摩耗など、過酷な条件で使用される部品です。そのため、母材のままでは性能が不足することが多く、用途に応じて硬度・強度・耐摩耗性を引き上げるための熱処理が欠かせません。一方で、熱処理は素材に必ず変形を生じさせるため、研磨工程と密接に関係しています。

この2つの工程のつながりを理解することで、より安定した製品づくりが可能になります。

熱処理で向上する性能と基本の考え方

熱処理とは、素材を特定の温度まで加熱し、その後の冷却をコントロールすることで金属組織を変化させる技術です。目的は、シャフトに必要な以下の特性を付与することにあります。

- 硬度(摩耗しにくくする)

- 強度(折れにくくする)

- 耐摩耗性(摺動部の寿命を延ばす)

- 耐疲労性(繰り返し荷重に耐える)

金属は加熱する温度や冷却の方法によって、内部の結晶構造が大きく変化します。

この組織変化が性能向上の源であり、焼入れ・焼戻し・浸炭・窒化などの手法は、それぞれ目的に応じて使い分けられています。

熱処理でシャフトが変形する理由と影響

熱処理後のシャフトは、ほぼ例外なく変形します。その主な原因は以下の通りです。

曲がり・そりが発生する理由

素材内部に存在する残留応力が、加熱・冷却によって再分布されるためです。不均一な温度変化や冷却速度の差によって微小な歪みが生じ、それが曲がりとなって現れます。

変形量は素材・径・長さにもよりますが、一般的には数十ミクロン〜100ミクロン程度発生することもあります。

外径の膨張・収縮

焼入れでは組織がマルテンサイト化し体積が増えるため、外径がわずかに膨張することがあります。逆に焼戻しで収縮が起きる場合もあります。

内部応力の再分布

加工や冷却の履歴によって、応力は完全にゼロにはなりません。そのため、後工程でさらに微小な変形が起きることもあり、研磨工程での対応が必要になります。

黒皮(スケール)の発生

高温で加熱する焼入れ・焼戻しでは酸化皮膜(黒皮)ができ、研磨前に除去が必要になります。

また、焼入れ後のシャフトはHRC55〜60 程度の高硬度になるため、旋盤では刃物が負けてしまい仕上げ加工が困難になります。そのため、寸法精度が必要な部分は熱処理後に研磨で仕上げる工程設計が一般的です。

主な熱処理方法とシャフトへの使い分け

熱処理にはいくつかの種類があり、それぞれ特徴と適用用途が異なります。

焼入れ・焼戻し

金属を高温で加熱した後に急冷し、硬度・強度を高める方法です。

その後、焼戻しを行うことで靭性(粘り)を戻し、折れにくい性質に整えます。

用途: ギアシャフト、ピン、工具類など幅広く使用。

浸炭焼入れ

表面層だけ炭素量を高めて硬化させ、内部は靭性を残す方法です。耐摩耗性と粘りを両立できるため、自動車部品など衝撃に強いシャフトに適しています。

窒化処理

比較的低温で処理するため、変形が少ないのが特徴。高硬度の窒化層が形成され、耐摩耗性・耐疲労性が向上します。寸法変形を嫌う精密シャフトや金型部品に適しています。

それぞれの熱処理方法には長所・短所があり、要求される精度や使用環境によって最適なプロセスが選択されます。

熱処理と研磨の関係性

熱処理と研磨はどちらが欠けても成立しない密接な工程関係にあります。

なぜ熱処理後に研磨が必要なのか

熱処理後のシャフトには以下が必ず発生します。

- 曲がり

- 寸法変化

- スケール付着

- 外層の硬化による加工難度UP

これらは旋盤加工では修正できないため、研磨を用いて

- 寸法精度を追い込む

- 表面粗さを整える

- 真円度を保証する

といった仕上げを行います。

特に精密機械用シャフトでは、仕上げ精度の 7〜8 割は研磨工程で決まると言われるほど、重要な工程です。

温度制御が研磨品質に及ぼす影響

熱処理温度や冷却速度が均一でない場合、内部応力の偏りが残り、研磨中に以下の問題が起きます。

- 研削焼け

- 寸法が安定しない

- ビビりが発生する

- 仕上げ面が粗くなる

温度管理が適切な熱処理ほど、研磨性は向上します。つまり良い研磨は良い熱処理から始まると言えます。

機械加工時のトラブルと対策

シャフト加工は、ミクロン単位の精度が要求される工程が連続するため、わずかなズレや条件設定の誤りがそのまま品質不良へつながります。

ここでは、加工中に起こりやすいトラブルと、現場で有効な改善方法をまとめます。

シャフト加工中に起こりやすい問題点

シャフト加工では、多くの場合トラブルの兆候が段階的に現れます。代表的なものを整理すると次の通りです。

寸法のばらつき

原因は、芯出し不良・温度変化・工具摩耗など多岐にわたります。旋盤工程で寸法が安定しない場合、研磨で補正しきれないことも珍しくありません。

外径のテーパー

旋盤では振れ止めの位置ずれ、切削条件の過大設定などが要因。研磨では芯高のズレや砥石の摩耗が主要因となります。

表面傷・段差の発生

刃先の欠け・チャタリング(ビビり)・切りくず噛み込みによって起こります。特にシャフト外径は“見た目の品質”に直結するため、小傷でも出荷不可になる場合があります。

工具摩耗による加工荒れ

硬度の高い材質や切りくずの排出不良で進行しやすいトラブルです。摩耗が進むほど、寸法精度だけでなく表面粗さも急激に悪化します。

熱処理による変形

熱処理後の曲がり・そりは、ほぼすべてのシャフト加工で避けられません。変形量を把握していないと、研磨代が足りず寸法が出なくなることがあります。

これらの問題は原因を明確にし、工程ごとに対策を講じることで大きく減らせます。

加工精度を向上させるためのポイント

高精度なシャフトを安定して作るためには、工程全体を連動したプロセスとして管理する必要があります。ここでは特に効果の高い改善ポイントを紹介します。

① 旋盤段階で芯ぶれを残さない

芯出しの誤差はそのまま形状不良として残ります。

センター穴の精度確認、把持力の適正化、振れ止めの位置調整など、段取り段階での確認が最重要です。

② 材質に応じた切削条件(速度・送り・深さ)

高硬度鋼・ステンレス・アルミ系など、材質ごとに最適条件は大きく異なります。過大な切り込みはビビりを助長し、過小条件は加工効率を落とします。

冷却剤の使い方も表面品質に大きく影響します。

③ 工具の交換タイミングを適切に管理する

「まだ切れるから大丈夫」と使い続けると、急激に品質が悪化するのがシャフト加工の特徴です。走行距離管理や工具摩耗量の見える化が効果的です。

④ 研磨前の変形測定で補正する

熱処理後のシャフトは必ず測定し、曲がり・そり・外径変動を把握したうえで段取りに進む必要があります。曲がり量が大きい場合は、予備矯正を入れることで研磨工程を安定させられます。

⑤ 研磨時の冷却量調整で焼けを防ぐ

焼けは寸法不良だけでなく硬度低下の原因にもなるため厳禁です。砥石の接触面温度を下げるために、冷却ノズルの角度・流量調整が非常に重要です。

⑥ 日々の点検と加工条件の再確認が品質安定化の近道

機械の芯ずれ、チャックのつかみ力、砥石の状態などは日々変化します。なんとなく前と同じ条件では品質は維持できないため、条件・測定・結果を記録することで、加工の再現性を高めることができます。

まとめ|シャフト研磨の基本と工程理解が品質を左右する

シャフト製作の品質は、「旋盤 → 熱処理 → 研磨」の3工程を正しく理解し、つながりを意識して進めることで大きく向上します。旋盤ではシャフトの形状や芯の位置がつくられ、ここでの精度が後工程の難易度を決めます。続く熱処理では、強度・硬度・耐摩耗性といった特性が得られる一方、加熱と冷却により必ず曲がりや膨張などの変形が発生します。

こうした熱処理による影響を補正し、寸法・真円度・表面粗さを最終値に仕上げるのが研磨工程です。研磨は単純な仕上げではなく、シャフトの性能を確実に引き出すための重要な最終プロセスと言えます。

この3工程が適切に連携することで、シャフトは本来求められる回転精度や耐久性を十分に発揮できます。工程ごとの役割を理解し、つながりを意識して管理することが、品質向上への最も近い道筋になります。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235