- 2024/05/10

-

自動旋盤によるステンレス加工とは?種類からメリットまで徹底解説

ステンレスは優れた耐食性と強度を誇り、多くの産業で使用される重要な素材です。しかし、ステンレスの加工には高度な技術が求められます。特に、寸法精度や仕上がり品質が厳しく問われる小径部品や複雑形状の加工では、加工の難易度が一気に上がるケースもあるでしょう。

こうした課題を解決する手段として注目されているのが「自動旋盤」によるステンレス加工です。本記事では、自動旋盤の基本構造やNC旋盤との違いを解説し、ステンレス材の種類や加工上の注意点について詳しく紹介します。加工の効率化や品質向上を目指す方は、ぜひ最後までご覧ください。

目次

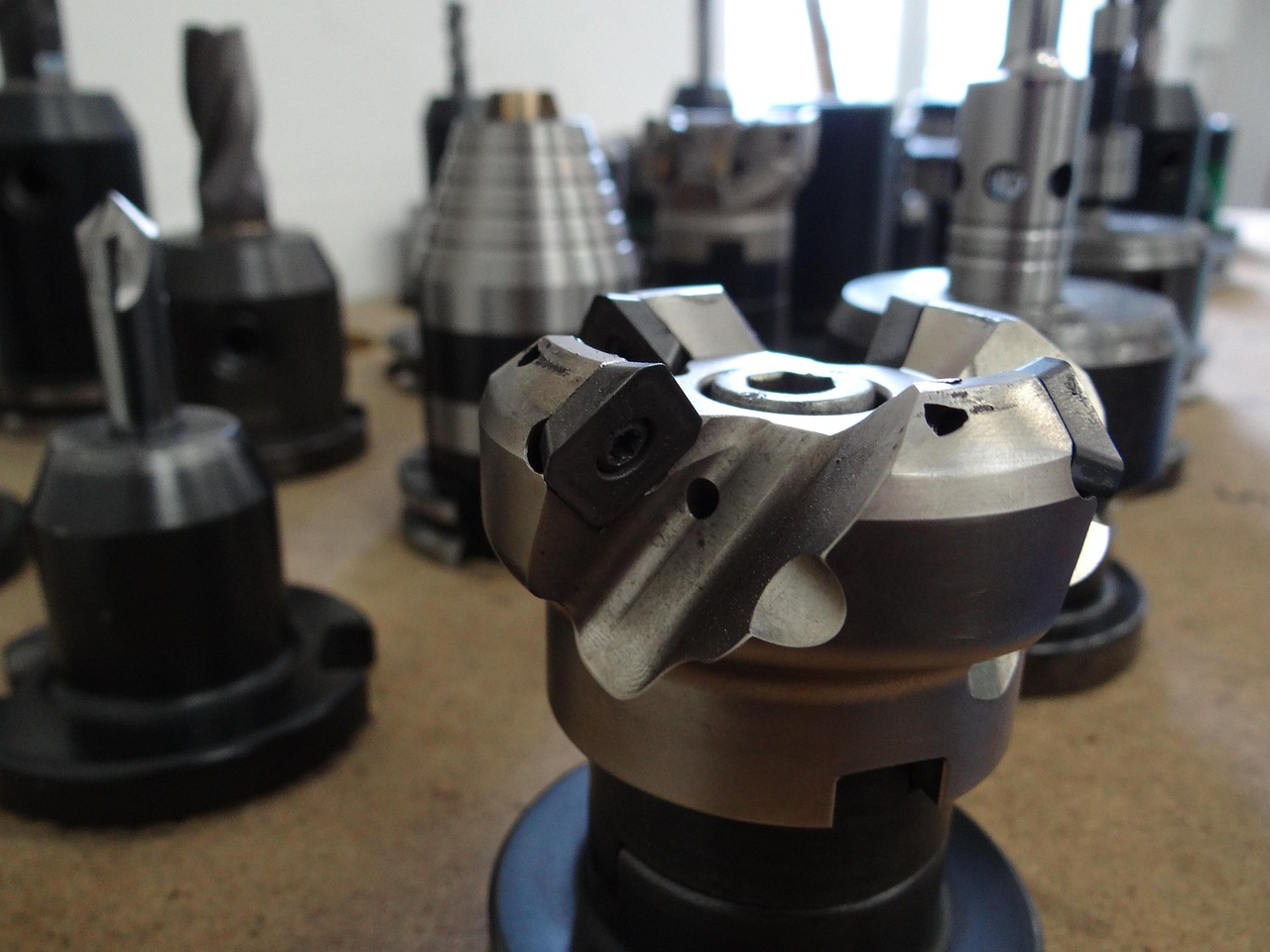

自動旋盤の基本構造

引用元:pixabay

自動旋盤とは、主に円筒形の部品を高精度かつ大量に加工するための工作機械であり、材料の供給から加工、排出までを自動で行えることが特徴です。一般的には、バーフィーダー(材料供給装置)を通じて長尺の棒材を連続供給し、主軸に固定された材料が回転する中で刃物台に取り付けられた切削工具が移動しながら加工を行います。

多軸構造を採用している機種も多く、複数の工具による同時加工が可能です。高速かつ連続的に複雑な形状の部品を加工できるため、精密部品の量産に適しています。また、最新の自動旋盤にはC軸制御やY軸制御を搭載し、より高度な形状や加工が求められる部品にも対応できる柔軟性があります。

NC旋盤との違い

NC旋盤も高精度な加工を実現する工作機械ですが、自動旋盤とはいくつかの重要な違いがあります。NC旋盤は、一般的に単品から中量産向けで、オペレーターが素材を都度セットしながら加工を行うことが多く、自動化の度合いは比較的低めです。

一方、自動旋盤は材料の供給から加工、排出までを完全自動化しており、無人運転が可能な点で量産に強みがあります。また、自動旋盤は複数の工具を同時に使用可能。1回のセットアップで複数の加工工程を同時に行えるのに対し、NC旋盤は多くの場合、工具交換や加工工程の切り替えが必要です。そのため、時間効率や生産性の面で自動旋盤が優れるシーンが多く見られます。

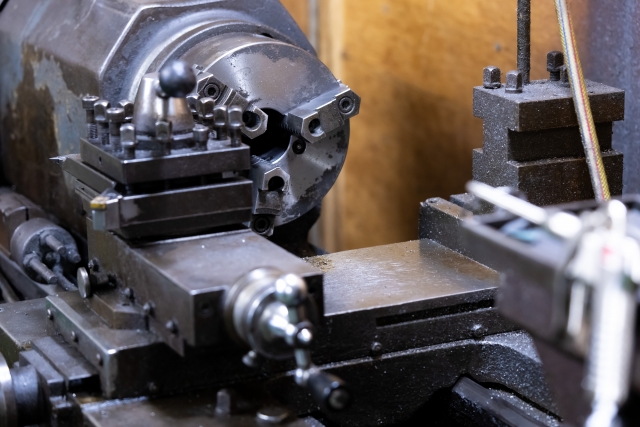

複雑形状の量産に向く特徴

引用元:pixabay

自動旋盤は、複雑形状の部品を安定して大量に生産できる点が大きな特徴です。多軸制御による同時加工や、背面主軸(サブスピンドル)を活用した裏面加工が可能なため、1チャックで複雑な形状の加工を一貫して行うことが可能。二次加工の工程を削減でき、加工精度のバラツキを抑えることにもつながります。

また複雑な形状であっても、プログラムによって細かく制御されたツールパスにより、均一で再現性の高い製品を量産可能です。医療機器や精密機器、自動車関連部品など、寸法公差や形状精度が厳しく求められる分野において、自動旋盤の能力は非常に重要とされています。

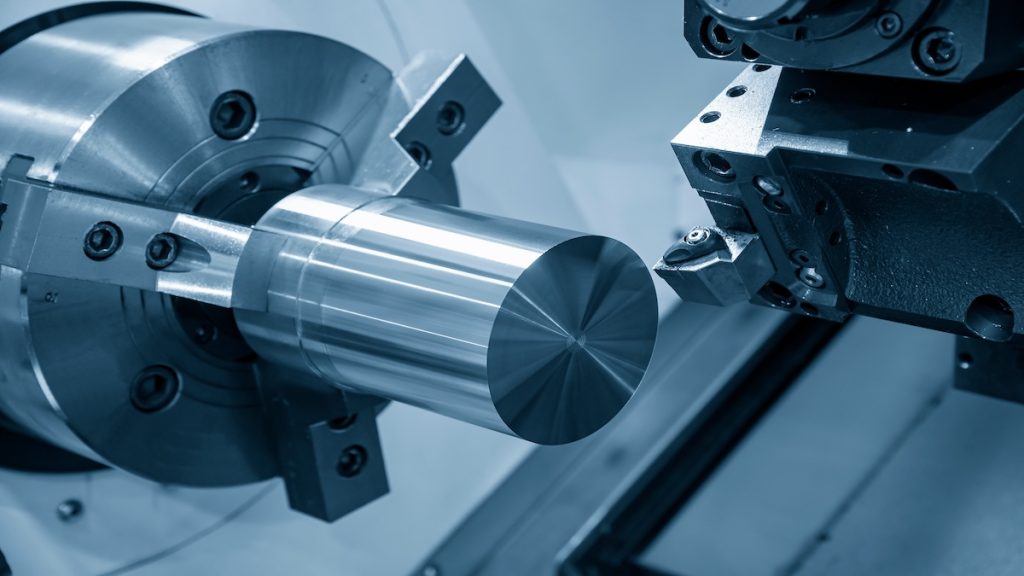

ステンレスの主な種類

引用元:pixabay

ステンレスは耐食性・耐熱性に優れた鉄合金であり、様々な種類が存在します。自動旋盤による加工において使用されるオーステナイト系ステンレスは、以下の通りです。

- SUS303

- SUS304

- SUS316

SUS304は最も一般的なステンレスで、バランスの取れた機械的特性と耐腐食性を備えています。SUS303は被削性に優れるため加工がしやすいが、耐食性はSUS304にやや劣りやすいでしょう。

SUS316はモリブデンを添加しており、塩素環境下でも高い耐食性を発揮しますが、加工はやや難しい傾向にあります。各ステンレスはそれぞれの特性を活かして、用途や要求される性能に応じた材料選定が必要です。テージとなるのです。

ステンレス加工で発生しやすい問題

引用元:pixabay

ステンレスはその高い強度と耐熱性から、加工においていくつかの課題を伴います。切削時に発生する熱が逃げにくく、工具の摩耗が激しくなりやすいため、工具寿命の短縮や加工精度の低下が懸念されます。

切りくずが長く連なりやすく、切削中に絡まりやすいという特徴があるのもポイント。スムーズな加工を阻害する要因となるでしょう。硬度の高い材料では加工面が硬化しやすいため、次工程での加工難易度が上がる場合もあります。

加工時のバリや仕上がり精度の課題もある

ステンレスの加工では、バリの発生や仕上がり面の粗さにも注意が必要です。自動旋盤での高速加工においては、工具の摩耗や刃先の状態によってバリが発生しやすくなります。

またステンレスは加工硬化しやすいため、切削条件が適切でないと、表面粗さが増し、最終製品の精度に影響を及ぼします。バリが残ったままだと、組立工程や製品の性能に支障をきたすこともあるため、加工後の検査や追加仕上げも重要です。このような課題を克服するためには、工具の選定や加工条件の最適化、加工順序の工夫が不可欠です。

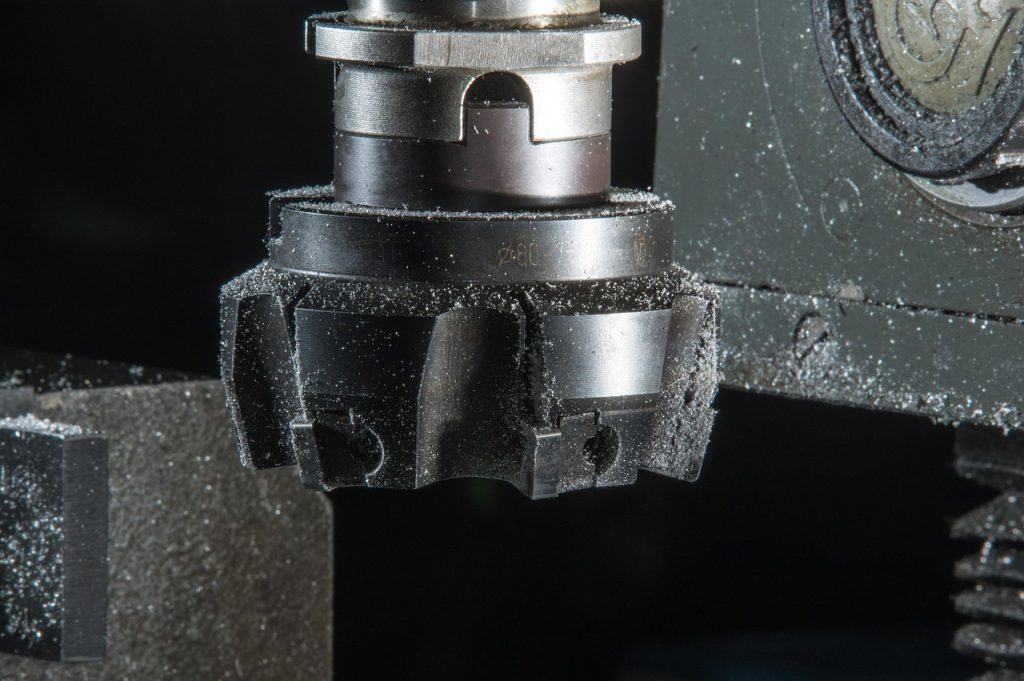

自動旋盤によるステンレス加工のメリット

引用元:pixabay

自動旋盤を用いたステンレス加工には、いくつもの利点があります。ここからは、ステンレス加工のメリットを具体的にみていきましょう。

自動化による高効率・安定品質が保てる

自動旋盤の最大の特長は、自動化による高効率な加工と品質の安定性です。材料供給から切削、完成品の排出までを一貫して自動で行うため、作業者の経験や技能に左右されることなく、一定の品質を保ちながら連続生産が可能です。

また、無人運転にも対応可能。夜間や休日でも加工を続けることができ、生産効率の大幅な向上につながります。品質管理の面でも、加工条件の再現性が高く、製品間のバラツキを抑えることができるため、信頼性の高い部品供給が可能となります。

複雑形状や小径部品でも対応できる

自動旋盤は、多軸構造と高精度な制御機能を備えているため、複雑な形状や極小径の部品にも対応できます。例えば、段付きシャフトや細径のネジ加工、微細な穴あけ加工など、精密さが求められる工程も高い再現性で実現可能です。

サブスピンドルや背面加工ユニットを活用することで、部品の裏面加工も1台で完結でき、複数工程の省略が可能です。そのため、複雑な仕様の部品でも安定した品質で効率良く量産することができます。

バリ対策・寸法精度の再現性が高い

自動旋盤は、加工精度やバリの発生を抑えるための工夫が施されています。最新の制御技術により、刃物の位置精度や送り速度の微細な調整が可能となり、寸法公差の厳しい部品でも高精度な仕上がりが期待できます。

適切な切削条件や工具の選定により、バリの発生を最小限に抑えることも可能です。仕上げ加工の工程を取り入れることで、さらにバリを除去し、美しい表面仕上げを実現することができます。これにより、後工程の負担も軽減され、トータルでの品質向上につながります。

工程短縮によるコストダウンもできる

自動旋盤では、1台の機械で複数の加工工程を同時に行うことができるため、全体の工程数を削減し、作業時間の短縮が可能です。例えば、切削やねじ切り、穴あけ、溝加工などの工程を1チャックで一貫して行えるため、段取り替えや加工機の移動といった無駄が減少します。

自動運転により人件費も削減でき、量産時には1個あたりのコストを大幅に抑えられるのもポイント。工程短縮と生産効率の向上が相まって、コストパフォーマンスの高い製造が実現できるのが自動旋盤の大きな利点です。

ステンレス加工に関するよくある質問

引用元:pixabay

最後に、ステンレス加工に関するよくある質問を紹介します。

Q. SUS303とSUS304の加工性の違いは?

SUS303とSUS304は見た目こそ似ていますが、加工性には大きな違いがあります。SUS303は硫黄を添加して被削性を高めた材料で、切削抵抗が低く、自動旋盤などの連続加工にも適しているのが特徴です。

SUS304は硫黄が含まれていない分、耐食性に優れますが、粘りが強く切削性はやや劣ります。バリの発生や工具摩耗に注意が必要であり、加工条件や工具の選定にはより繊細な対応が求められます。

Q. 熱膨張を考慮した加工は可能?

熱膨張を考慮した加工は可能です。ステンレスは熱伝導率が低く、加工中の熱がこもりやすいため、寸法精度への影響を避けるためにも熱膨張を考慮した設計と加工が重要です。

自動旋盤では、加工条件の最適化やクーラントの使用により、熱変形を最小限に抑えられます。長時間の連続加工でも寸法が安定するよう、日興精機では温度管理と工具寿命管理を徹底し、設計公差に対応した精密加工を実現しています。

Q. 工具摩耗対策は?

ステンレスは加工時に発熱しやすく、硬化しやすいため、工具摩耗が早く進行する傾向にあります。摩耗対策としては、耐熱性と耐摩耗性に優れた超硬工具の使用や、コーティング工具(TiAlNやTiCNなど)の採用が効果的です。

切削速度や送り量などの条件設定も重要で、工具寿命を最大化するには加工条件の最適化が欠かせません。日興精機では、材料特性に応じた工具選定と加工データの蓄積により、安定した生産体制を維持しています。

まとめ

自動旋盤によるステンレス加工は、高精度・高効率・高品質の3拍子が揃った加工手法です。特にステンレスのような難削材においては、バリの抑制や寸法精度の確保といった課題をクリアしながら、安定した量産を実現できる点で非常に有効です。自動化によって人為的なミスを最小限に抑え、コストダウンと品質向上を同時に実現できるのも大きな魅力です。

日興精機では、自動旋盤を活用したステンレス加工に豊富な実績を持ち、試作から量産までお客様のニーズに応じた最適な加工を提供しています。ステンレス部品の加工でお困りの際は、ぜひ一度ご相談ください。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235