- 2024/04/03

-

金属加工の現場を整える「必需品」とは?ミス・事故を防ぐ基本装備まとめ

金属加工現場では、安全・品質・生産性のすべてを支える“必需品”の整備が欠かせません。ノギスやドリルなどの基本ツールはもちろん、保護具や安全装置、作業環境を整える空調・照明設備、微細加工に対応する測定機器や静電対策用品まで、現場を安定的に稼働させるための備えは多岐にわたります。

本記事では、金属加工の現場で「これだけは外せない」といえるツール・設備・管理アイテムをカテゴリ別に整理し、精密加工に求められる視点も交えて解説します。現場改善や新規立ち上げを検討されている方は、ぜひご参考ください。

目次

金属加工現場における「必需品」が必要な理由

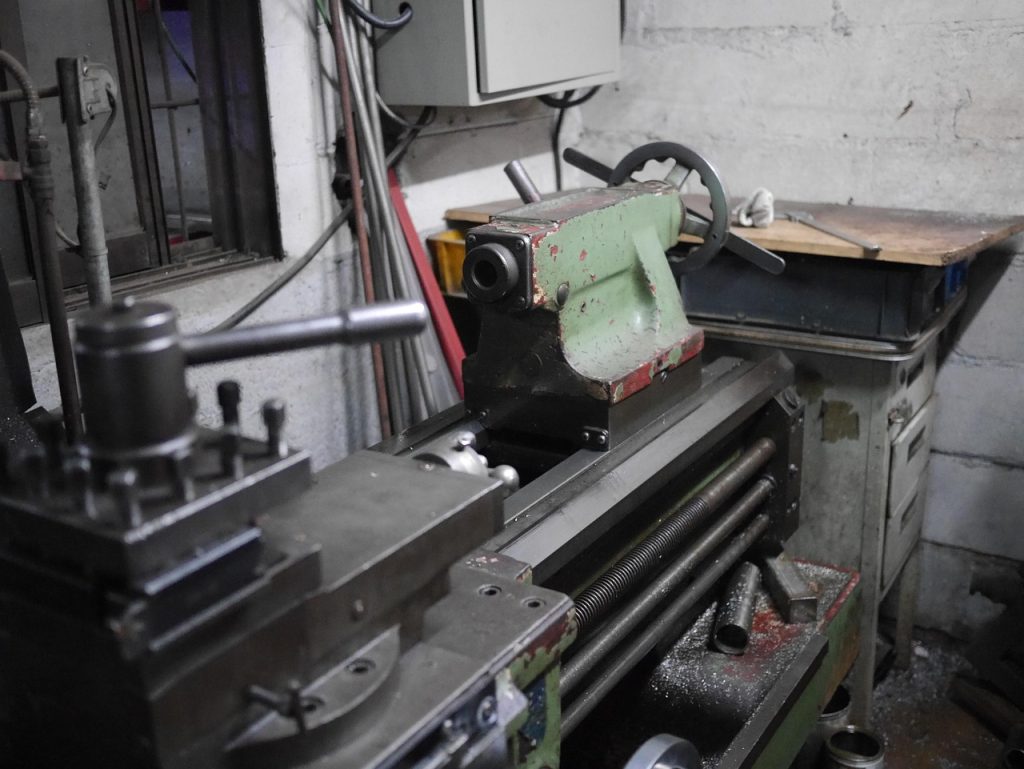

引用元:pixabay

金属加工の現場では、少しの道具の不備が寸法精度のズレや作業ミスに直結することがあります。安全対策が不十分であれば、重大な事故にもつながりかねません。また工具の管理や作業フローの可視化ができていないと、属人化やムダな動きが生まれ、生産性の低下を招く恐れがあります。

「備え」としての必需品の整備は、作業の土台を支える重要な要素です。道具・設備・表示・環境といったあらゆる側面から、現場を整えることが品質・安全・効率の三拍子を成立させるカギとなります。

現場で必須の作業ツール・備品

引用元:pixabay

加工現場では、製品を正確に削り出し、測定・搬送・保持するための多様なツールや備品が不可欠です。作業ごとに専用の道具が求められ、品質と効率を両立するには、それらを適切に揃えておく必要があります。

計測機器

寸法精度を確保するためには、ノギスやマイクロメータ、ハイトゲージ、面粗度計、画像測定器などの計測機器が必要です。各計測機器は加工後の検査だけでなく、工程内での寸法確認にも使用され、品質の安定に欠かせません。

精密加工においては、μm(マイクロメートル)単位での測定が要求されるため、測定機器の精度そのものや定期的な校正も重要です。測定データの記録・管理を標準化することで、再現性やトレーサビリティも確保できます。

工具・切削ツール

金属を削るためのドリルやエンドミル、バイト、タップなどの切削工具は、加工工程の中核です。材質や被削材の特性に応じて、最適な形状・コーティングを選ぶことで、加工精度と工具寿命のバランスが取れます。工具の管理が不十分な場合、摩耗や破損に気付かず不良品が発生する原因になります。そのため、工具管理システムや在庫棚の整備、交換履歴の見える化なども「備え」の一部として必要です。

搬送・保持具

部品を正確に位置決め・保持するバイスやチャック、加工後の部品をスムーズに移動させる搬送台車やトレー、マグネットチャックや治具なども、作業の安定性を支える必需品です。

長尺物や小物部品は保持が不安定になりやすく、専用治具の有無が加工品質に大きく関わります。ワークに合わせた治具の内製も行っている場合であれば、加工の安定性にもつながります。

安全性を高めるための必需品

引用元:pixabay

安全な作業環境の整備は、現場運営の最優先事項です。些細な不注意が重大事故に直結する金属加工現場では、物理的な防護はもちろん、視覚的な注意喚起や心理的な安全性も考慮した備えが求められます。

保護具

安全メガネや耐切創手袋、防塵マスク、耳栓、安全靴など、個人用保護具(PPE)は作業者の身を守る第一防線です。各作業に応じた適切な保護具を選び、着用を徹底することが事故防止につながります。

また、共有の保護具は衛生管理や使用後の保管方法にも配慮が必要です。特に粉塵や切粉が発生する加工では、吸引装置との併用も効果的です。

機械の安全装置・非常停止スイッチ

加工機には、安全カバーやインターロック装置、非常停止ボタンなどの安全機構が必ず装備されています。現場の安全性を確保するには正常に機能することを定期的に確認し、使用前の点検ルールを設けておくことが重要です。

作業者が誤操作をしないよう、明示された表示やスイッチの配置も考慮するのがポイント。日常点検や緊急時の対応マニュアルの整備も、リスク低減に直結します。

火災・漏電対策用の設備や掲示物の整備

金属加工では、切削油の飛散や静電気による火災、電装品のトラブルによる漏電などのリスクも無視できません。消火器や漏電遮断器、配線管理、アース処理などの物理的な備えに加え、「非常口」「消火器設置場所」「緊急連絡先」などの視覚的な表示も重要です。

定期的な避難訓練やヒヤリハットの共有によって、安全意識の向上も図れます。

作業効率と品質を上げる管理・環境備品

引用元:pixabay

道具や設備だけでなく、作業環境そのものの整備も、品質や効率を向上させるために欠かせません。人が快適に作業できる職場こそが、品質不良の少ない現場を実現します。

5S管理の基本ツール

5S(整理・整頓・清掃・清潔・しつけ)は製造業の基本中の基本です。現場には、ラベルや定位置表示、収納棚、清掃用具、ルール掲示など、5S活動をサポートするための備品が必要になります。

道具の所在がすぐにわかる環境、迷わず取り出せる収納、定期的な清掃チェックなど、目に見える管理体制が重要です。管理の徹底により、作業時間の短縮やミスの削減につながります。

作業標準書・工程管理ボード・帳票類

作業のばらつきをなくすには、誰が作業しても一定品質を保てるような標準化が必要です。作業標準書の掲示や工程ごとの管理ボード、検査記録や不良品管理票といった帳票類を整備することで、現場の可視化と品質トレースが可能になります。

書類を揃えておくと現場の「ルール」として機能し、品質の安定や教育の効率化にもつながります。

空調・防音・照明など快適性を支える設備

温度や湿度の管理は、精密加工において寸法の安定性に直結します。加工音の軽減や作業環境の明るさは、作業者の集中力や安全性に影響するケースもあるでしょう。

そのため、空調設備やスポットクーラーや防音パネル、高演色LED照明なども、現場環境を支える重要な「必需品」です。快適な職場環境は、離職率の低下や品質向上にも貢献します。

精密加工現場ならではの必需品とは?

引用元:pixabay

一般的な金属加工に加えて、μm単位での加工や特殊材対応を行う精密加工現場では、さらに高度な備品や管理機器が求められます。

微細測定機器

画像測定機や真円度測定機、輪郭形状測定器など、非接触または高精度で測定可能な機器が不可欠です。これらの導入により、加工公差が±0.01mm以下といった厳しい要求にも対応可能となります。

また、測定データを自動で記録・分析できる装置を活用することで、検査工程の効率化と信頼性向上が図れます。

温度管理・湿度管理のための機器

温度・湿度変化は、金属の膨張収縮や機械の挙動に影響し、精度の乱れを引き起こします。加工室の空調管理はもちろん、測定室では恒温恒湿の環境が求められます。

温湿度センサーやエアコン、自動記録装置などを活用し、常に一定の条件下で加工・測定を行うことが、高精度維持のカギです。

切粉除去・静電対策の清掃ツールや制電グッズ

微細加工では、わずかな切粉や静電気が品質不良や装置トラブルの原因になります。定期的な清掃や除電が重要であり、エアブローガンや除電ブラシ、静電マット、クリーンワイパーなどの備品が求められるでしょう。

清掃マニュアルの整備や作業区画のゾーニングも併せて行うことで、異物混入や歩留まり低下を防げます。

金属加工現場での必需品に関するよくある質問(Q&A)

引用元:pixabay

Q. 金属加工の現場に初めて立つ場合、最初に準備すべきものは?

安全性の確保を優先し、安全靴・保護メガネ・手袋などの個人用保護具(PPE)を揃えましょう。そのうえで、作業内容に応じた工具・測定器・清掃用品を準備し、作業場所のルール(5Sや安全表示)も確認することが大切です。

Q. 精密部品加工ならではの測定器の選び方は?

測定精度が必要な加工には、画像測定機や真円度測定器などの高精度な機器が求められます。対象ワークのサイズ、公差要求、測定頻度に応じて最適な機種を選定し、校正体制や測定手順の標準化も合わせて行うのが理想です。

Q. 工具や備品はどこまで標準化すべきですか?

加工内容が多品種であっても、可能な範囲で工具や治具、収納方法の標準化を図ることで、作業効率やトラブル防止に効果があります。定位置管理・色分け・工具番号管理などの工夫により、属人化を防ぎ、教育コストも低減できます。

まとめ

金属加工現場における「必需品」は、安全・品質・効率のすべてを支える重要な存在です。工具や測定器だけでなく、環境整備や管理体制、そして安全を守る装備までを含めたトータルの備えが、現場のレベルを左右します。

特に精密加工を行う現場では、ミクロン単位の管理や快適な作業環境づくりが品質に直結するため、適切な必需品の整備と運用が求められます。こうした現場力を支える備品の整備・標準化の徹底が、安定した加工品質や効率的な生産体制の実現につながるでしょう。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235