- 2024/04/26

-

チタンとは?硬さや強度メリットなど難削材といわれる理由

チタンは、その硬さと強度において他の金属にはない独特のメリットを持つ一方で、難削材と称されるほど加工が難しい素材です。

本記事では、チタンの特徴と性質、さらに具体的な加工方法やそのメリット・デメリットを詳しく解説します。また、チタンが難削材とされる理由についても触れ、加工時の注意点についても学んでいきます。

目次

チタンとは

チタンは、地球の中で非常に豊富に存在する金属の一つです。主に鉱石から取り出され、強度と軽さのバランスが良いのが特徴です。

チタンの特徴と性質

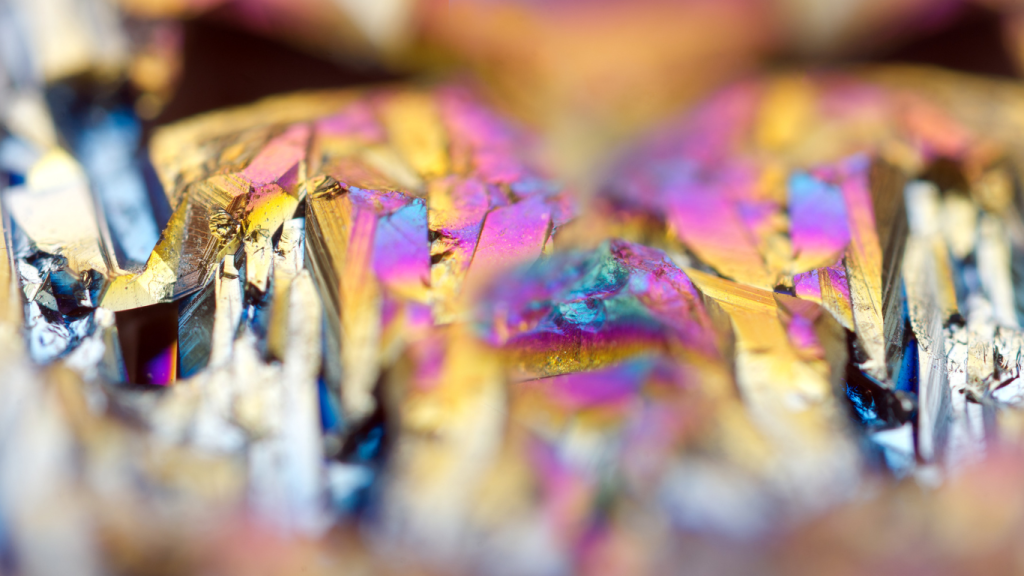

チタンは軽くて、強度が高い金属です。アルミニウムよりも40%軽く、鉄よりも硬い特性があります。また、耐腐食性が高く、酸や塩水に強いです。このため、化学プラントや海洋設備などの過酷な環境で用いられることが多いです。

さらに、チタンは高温にも強く、600度以上の高温でも性能を維持します。熱伝導率が低いため、特に温度変化の激しい環境で効果を発揮します。そして生体適合性にも優れていますから、医療機器やインプラントに使用されることが一般的です。

一方、チタンは加工が難しいという欠点もあります。これは、チタンが非常に硬く、適切な加工技術が求められるためです。それでも、多くの産業でチタンの利用が増えているのは、その優れた特徴と性質からです。

チタンには主に「純チタン」と「チタン合金」の2種類があります。

純チタン

純チタンは、鉄と酸素の含有量が少ないことが特徴です。JIS規格では1種から4種までの4種類があり、それぞれ用途や特性が異なります:

- チタン1種:最も純度が高く、耐食性に優れています。化学装置や石油精製装置に使用されます。

- チタン2種:汎用性が高く、一般的に最も広く使用される種類です。

- チタン3種:強度が高いですが、工業用途には向いていません。

- チタン4種:耐食性と強度が高いが、加工に高度な技術が必要です。

このように多様な特性を持つ純チタンは、特に要求仕様が厳しい分野での使用が多いです。その一方で、加工が困難な材料としても知られており、高度な技術を要することがあります。

チタン合金

チタン合金は、ニッケル、アルミニウム、モリブデンなど他の元素を添加して作られます。主な種類は以下の通りです:

- α型合金:耐熱性に優れ、低温でも高い破壊強度を持ちますが、加工性が悪いです。

- β型合金:非常に高い強度を持ち、加工性にも優れていますが、高温での強度維持には向いていません。

- α+β型合金:α型とβ型の両方の特性を持ち、強度、延性、靭性に優れ、耐熱性も良好です。扱いやすさから広範な用途に適用されています。

64チタン(Ti-6Al-4v)

Ti-6Al-4V、通称64チタンは、チタン合金の中でも特に人気のある種類で、α+β型合金に分類されます。この合金は、6%のアルミニウム(Al)と4%のバナジウム(V)をチタンに添加して作られており、以下のような特徴を持ちます:

- 高い強度と靭性:64チタンは高い機械的強度と優れた靭性を兼ね備えています。これにより、構造的に要求の厳しい用途に適しています。

- 優れた耐食性:チタン自体の持つ耐食性に加え、アルミニウムとバナジウムの添加によりさらにその特性が強化されています。

- 良好な耐熱性:この合金は高温下での性能が良く、航空機のエンジン部品や高温環境下で使用される機器に適しています。

- 加工性:他の多くの高強度チタン合金と比較して、64チタンは比較的加工しやすいですが、それでも難削材料に分類されます。

64チタンの用途は非常に広範で、航空宇宙産業、バイオメディカル(人工関節や骨折固定用のインプラント)、軍事、スポーツ用品など多岐にわたります。特に航空宇宙産業では、その軽量性と強度が最大限に活かされています。

チタンの加工方法

チタンは、軽量でありながら高い強度を持つ特性から、航空宇宙や医療機器などのさまざまな分野で利用されている金属です。その加工方法は、切断、切削、曲げなどがあります。

これらの加工法を適切に選択することで、チタンの優れた特性を最大限に引き出すことができます。それぞれの加工方法には独自の注意点や技術がありますので、理解しておくことが重要です。以下に、各加工方法の詳細を説明していきます。

切断加工(せつだんかこう)

切断加工は、チタン素材を所定の寸法に切り分ける工程です。この加工には、レーザーやウォータージェットを使うことが一般的です。レーザー切断は、高速で正確に切断できるため、複雑な形状にも対応可能です。

ウォータージェットは、高圧の水と研磨材を使用しているため、熱影響が少なく、素材の変質を抑えることができます。また、切断面が滑らかになり、後の加工工程を減らすことができます。どちらの方法もチタンの特性を生かした切断が可能であり、それぞれに適した用途があります。

切削加工(せっさくかこう)

切削加工は、チタン素材を削り出して所定の形状に仕上げる方法です。車や飛行機の部品など、精密さを求められる製品に多く使われます。この加工方法には、フライス盤や旋盤などの機械が使用されることが多いです。

チタンは硬く、熱伝導率が低いため、切削の際には特別な切削工具や冷却液が必要です。冷却液は、加工中に発生する熱を効率的に放散し、加工精度を保つために欠かせません。さらに、工具の刃先の摩耗を防ぐためにも重要です。切削加工は、精度と仕上がりの美しさが求められる場合に適しています。

曲げ加工

曲げ加工は、チタンを曲げて所定の形状に成形する工程です。管や板状のチタンに曲げ加工を施して、複雑な形を作ることができます。この加工には、プレスブレーキやロールベンダーなどの機械が使われます。

曲げ加工の際には、素材が割れたり、ひび割れたりするリスクがあります。そのため、加工前に材料を適切に加熱することが重要です。これにより、加工後のひずみや内部応力を減少させます。曲げ加工は、形状の自由度が高く、さまざまな製品に応用されるのが特徴です。

チタンのメリットとデメリット

チタンのメリットデメリットを詳しく説明していきます。

メリット

- 高い耐食性: チタンは非常に優れた耐食性を持ち、塩水や塩素などの厳しい環境でも腐食しにくいです。このため、海洋関連の設備や化学処理装置に適しています。

- 優れた強度と軽さのバランス: チタンは非常に軽量でありながら、鋼と同等またはそれ以上の強度を持ちます。この軽量性と高強度は、航空機や高性能スポーツ用品などの分野で特に価値があります。

- 生体適合性: チタンは生体適合性が非常に高く、アレルギー反応を引き起こしにくいため、医療分野でのインプラントや医療器具として広く使用されています。

- 耐熱性: 高温環境下での性能が良好なため、エンジン部品や耐熱容器など、高温で使用されるアプリケーションに適しています。

デメリット

- 高コスト: チタンは加工が難しく、原材料のコストも高いため、製品の価格が高くなりがちです。これが、一部の特定の用途にのみ使用される理由の一つです。

- 加工の困難さ: チタンの加工は困難であり、切削時には工具の摩耗が激しく、特殊な技術や設備が必要になることがあります。これにより、製造コストがさらに上昇します。

- 熱伝導率と熱膨張率: チタンは熱伝導率が低く、加工時に熱が局所的に集中しやすく、変形やクラッキングが発生しやすいです。また、熱膨張率が高いため、温度変化による寸法の変動が大きくなることがあります。

チタンが難削材(加工が難しい)といわれる理由

チタンは、非常に軽くて強度が高い素材ですが、加工が難しいことでも知られています。主な理由を挙げていきます。

切り粉が発火する

チタンの切り粉は、非常に細かく、乾燥しているため、発火しやすい特性を持っています。例えば、切削中に発生した切り粉が集積すると、摩擦や静電気が原因で発火することがあります。このため、チタンの加工現場では、防火対策が不可欠です。特に、切削油や冷却剤を使用して温度を制御し、発火のリスクを抑える工夫が求められます。また、作業環境を清潔に保つことも重要です。

機械の寿命が短くなる

チタンの硬さと強度は、工具や機械に大きな負荷を与えます。通常の加工材料に比べて、切削工具や機械の摩耗が早く進むため、メンテナンス頻度が高くなるのです。これらの要因によって、加工機械の寿命が短くなります。そのため、チタンの加工には、高耐久の切削工具を使用することが求められます。しかし、それによってコストが増大するという課題もあります。

切削技術が難しい

チタンの加工では、一貫した品質を保つために高度な切削技術が必要です。チタンは、削るときに高温になりやすく、そのための対策が欠かせません。例えば、切削面が精密でないと、最終製品の品質に悪影響を及ぼします。また、適切な切削速度と深さを設定することが、非常に重要になります。これらの要因が、チタン加工を難しくしている理由の一つです。

チタン加工の注意点

チタンの加工にはいくつか重要な注意点があります。これらを遵守することで、安全かつ効率的に作業を行うことが可能です。

- 適切な切削工具の選定:

- チタンは摩耗に強い工具を必要とします。超硬合金やコーティングされた工具が一般的です。

- 工具のジオメトリも重要で、切削角度や刃の形状が材料の熱管理やチップの除去に効果的でなければなりません。

- 低速での加工:

- チタンの熱伝導率が低いため、加工中に高熱が発生しやすいです。これを管理するためには、切削速度を低く保つことが推奨されます。

- 速度を低くすることで、工具の過熱と摩耗を防ぎ、加工品質を保つことができます。

- 冷却液の使用:

- チタン加工時には、適量の冷却液を使用して工具と材料の温度を下げることが重要です。これにより、工具の耐久性が向上し、切り粉の発火リスクも減少します。

- 水溶性の冷却液や切削油が効果的です。

- 定期的な工具の検査と交換:

- チタンの加工は工具に高い負担をかけるため、定期的な検査と必要に応じた交換が必要です。

- 摩耗した工具は加工精度を低下させるだけでなく、加工時の熱発生を増加させ、安全リスクを高める可能性があります。

- 切り粉の管理:

- チタンの切り粉は非常に反応性が高いため、適切に管理しないと発火のリスクがあります。

- 切り粉はこまめに清掃し、適切な方法で廃棄する必要があります。

- 精密な加工設定:

- チタンの加工には精密な設定が求められます。切削深さ、送り速度、工具の進行方向など、細部にわたる調整が品質に大きく影響します。

これらの注意点を適切に管理することで、チタンの加工は安全かつ効率的に行えます。特に、高価な材料であるチタンを無駄にしないためにも、計画的かつ慎重な加工が求められます。

まとめ

チタンの扱いは繊細で、その強度と軽さを最大限に活かすためには、特別な配慮と技術が必要です。チタンはその軽量性と優れた強度で知られ、多くの分野でその価値を発揮します。その耐腐食性と耐熱性は、特に厳しい環境下で力を発揮します。また、生体適合性も医療分野でチタンが選ばれる大きな理由の一つです。これらの特性が組み合わさることで、チタンは航空宇宙、自動車、海洋探査、そして日々の生活においても重要な役割を果たしています。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235