- 2024/05/10

-

円筒研磨のトラバースとは?加工方法の種類はどんなものがあるか?

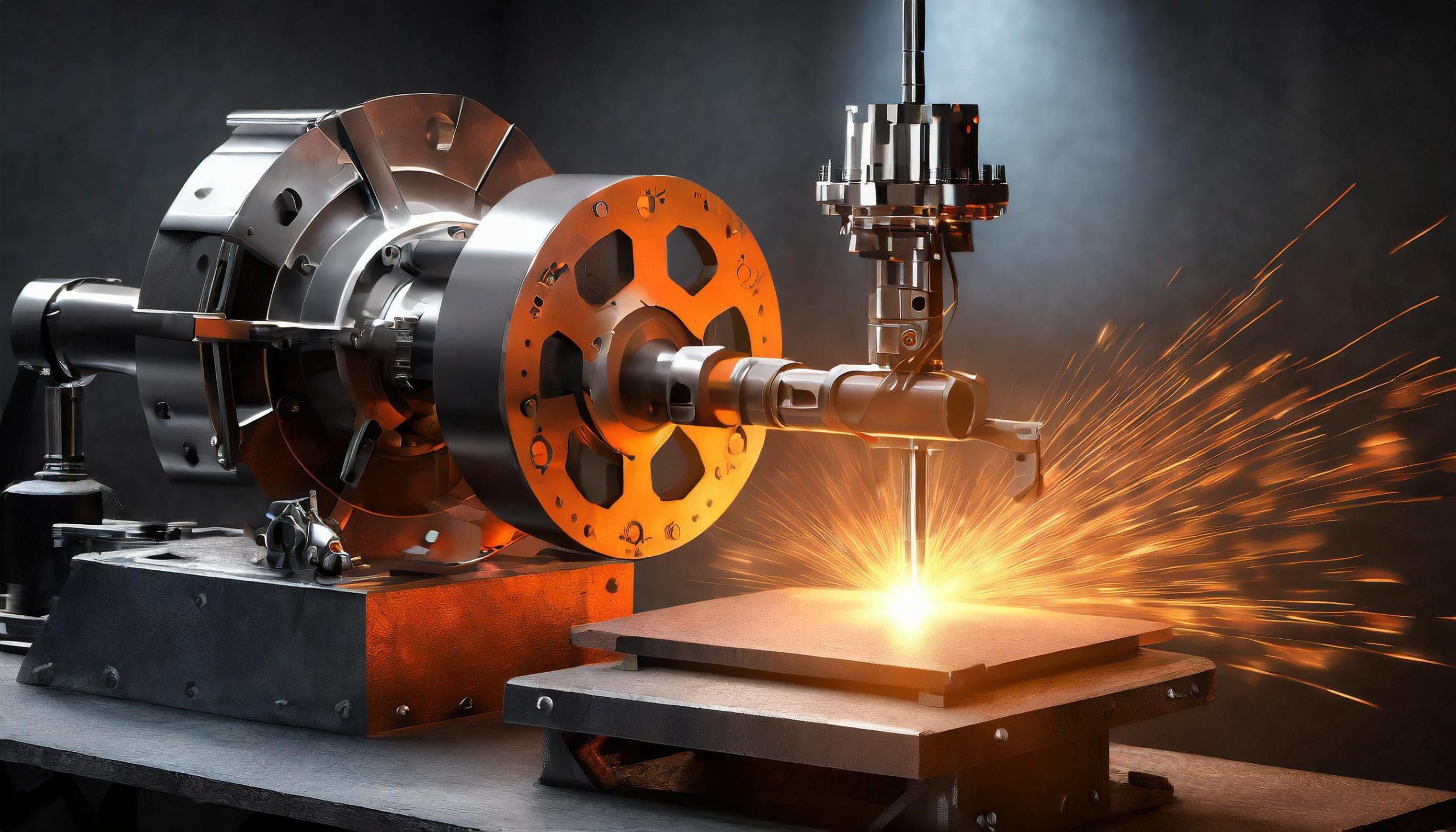

精密加工の分野において、円筒研磨は欠かせない技術のひとつです。自動車や産業機械、航空機、さらには医療機器など、私たちの生活や産業を支える多くの製品は、ミクロン単位の精度で仕上げられた部品によって成り立っています。その中で、回転軸や円筒形状の部品を高精度に仕上げるために活用されているのが円筒研磨です。

特に、「トラバース加工」という研磨方法は、長尺ワークや高精度が求められる場面で用いられる重要な手法です。本記事では、円筒研磨の基本から、トラバース加工の仕組みや種類、メリット・デメリットまでを分かりやすく解説します。

目次

円筒研磨とは何か

円筒研磨とは、円筒形の工作物を高精度に仕上げる研磨加工のことを指します。専用の砥石を用いて、工作物の外径や内径を削り、表面の粗さを整えたり寸法精度を高めたりするのが目的です。

旋削やフライス加工といった切削加工では難しい「高い真円度」や「滑らかな仕上げ面」を実現できる点が特徴であり、摩擦や振動が許されない精密部品の製造に不可欠な技術とされています。

円筒研磨の基礎知識

円筒研磨の目的

円筒研磨の目的は、単にワークの外形を削ることではなく、機能を最大限に発揮させるための精度と表面品質を確保することにあります。例えば、エンジンのクランクシャフトでは真円度が数ミクロンでも狂えば摩擦や振動が増し、燃費や耐久性に悪影響を及ぼします。

また、円筒研磨の特徴として「加工熱の影響が少なく、安定した寸法精度を得やすい」という点があります。金属は切削加工中に熱膨張を起こしやすく、寸法誤差の原因となりますが、研削では冷却液を使用しつつ微小な切り込みで削るため、熱による影響を最小限に抑えることが可能です。

使用される主な工作機械(円筒研削盤など)

円筒研磨に用いられる工作機械にはいくつかの種類があります。

- 外径円筒研削盤:最も一般的で、回転するワークの外径を仕上げます。自動車部品や産業用モーターシャフトの加工に多用されます。

- 内径円筒研削盤:ワーク内部を加工するための機械。ベアリングの内輪やブッシュのように、内径の寸法精度が重要な部品に使われます。

- 万能円筒研削盤:外径と内径の両方に対応できるため、部品の種類が多い少量生産現場や試作工程で重宝されます。

さらに近年では、CNC制御に対応した研削盤が普及しており、オペレーターの熟練度に依存せず高精度な加工が可能になっています。

適用される製品例(自動車部品、軸受け、金型など)

円筒研磨は幅広い分野で応用されます。

- 自動車部品:クランクシャフト、カムシャフト、ギアなど。エンジン効率や動力伝達性能を維持するために必要不可欠です。

- 軸受け(ベアリング):滑らかな回転性能を得るには、内径・外径ともに高精度研磨が求められます。

- 金型部品:樹脂や金属の成形に使う金型の精度を保証し、製品の品質を左右します。

- 産業機械用ロール:製紙機や印刷機で使う大径ロールでは、表面の均一性が生産品質に直結します。

このように、円筒研磨は「性能保証のための最終プロセス」と言えるほど重要な役割を持っています。

トラバースとは?

トラバース加工の定義

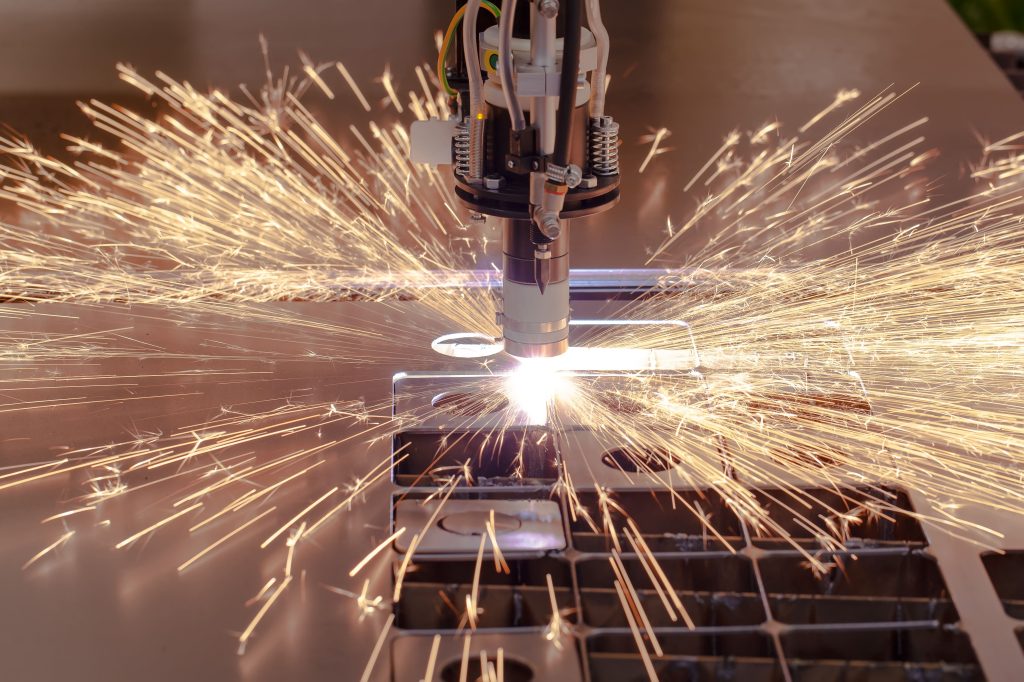

トラバース加工とは、砥石を工作物の軸方向に送りながら研削を行う方法です。ワークを回転させ、砥石がその表面を均等になぞるように移動するため、長尺部品全体を安定して仕上げられます。

この方式の特徴は「均一性」と「精度の高さ」にあります。砥石が往復運動を行うことで、表面全体に均等な接触時間が確保され、局所的な削り過ぎや寸法のばらつきを抑えることができます。そのため、航空機のランディングギアのような安全性が強く求められる部品にも用いられます。

プランジ研磨との違い

プランジ研磨は砥石を径方向に押し込むことで一気に仕上げる方式です。効率が高く、短時間で外径を整えることができます。しかし、長尺ワークや真円度の要求が厳しい部品では精度が不十分になることがあります。

一方、トラバース研磨は効率面ではプランジに劣るものの、寸法安定性や表面品質に優れています。特に「量産か単品か」「短尺か長尺か」「求められる精度レベルはどの程度か」という条件で両者を使い分けるのが現場の実態です。

トラバース研磨の加工方法の種類

フルカットトラバース

フルカットトラバースは、砥石を軸方向に一気に移動させ、ワーク全体を短時間で仕上げる方法です。生産効率に優れますが、砥石に大きな負荷がかかりやすいため、硬度の高い材質や大径ワークでは摩耗や熱による変形が問題となる場合があります。製造現場では「効率を優先したいが、砥石管理に注意が必要な方法」として位置づけられています。

ステップトラバース

ステップトラバースは、砥石を小刻みに送って少しずつ加工を進める方式です。加工時間はフルカットに比べて長くなりますが、砥石の負荷が軽減され、精度や表面品質をより高めやすいというメリットがあります。特に、航空機部品や医療機器のシャフトのように「寸法誤差が許されない部品」には有効です。

連続トラバース

連続トラバースは、砥石を一定速度で移動させ続け、長尺ワークを一貫して仕上げる方式です。数メートルに及ぶ製紙用ロールや印刷用ロールでは、この方式が不可欠です。均一性が高いため、製品の表面に筋や段差が出にくく、仕上がり品質が安定します。

ハイブリッド加工(トラバース+プランジ)

ハイブリッド加工は、プランジ研磨で大まかに径を整えた後、トラバースで仕上げる複合方式です。加工時間を大幅に短縮しつつ、表面精度も確保できるため、量産部品の製造ラインでよく採用されます。効率と品質のバランスを取りたい現場に最適な方法です。

トラバース研磨のメリットとデメリット

メリット(高精度仕上げ、真円度の確保、長尺対応など)

- 高精度な仕上げが可能:真円度や円筒度を高いレベルで確保できる。

- 均一な表面品質:砥石が往復移動するため、面全体に均等な仕上げが施される。

- 長尺ワークに対応可能:プランジでは困難な大物部品を安定して加工できる。

- 柔軟な運用:プランジとの併用により、粗加工から仕上げまでを効率的に行える。

デメリット(加工時間、砥石摩耗、セッティング難易度など)

- 加工時間が長い:広範囲を研削するため、スピードはプランジに劣る。

- 砥石摩耗が激しい:長時間の接触により、頻繁なドレッシングが必要。

- セッティングが難しい:長尺部品は芯出しや支持方法が難しく、熟練技術者が必要。

- コストが高くなりやすい:効率面の弱さや砥石の消耗により、加工コストが増加する場合がある。

加工方法の選び方

ワークサイズ・形状による選定基準

長尺で表面精度が重視される場合はトラバースを選択し、短尺で外径精度が求められる場合はプランジを選ぶのが基本です。例えば、自動車のクランクシャフトのように比較的短いが精度が必要な部品にはプランジが有効ですが、製紙用ロールのように長尺なものにはトラバースが不可欠です。

加工精度の要求レベルによる判断

医療機器や航空機部品のように、数ミクロンの誤差すら許されない部品にはトラバース加工が適しています。一方で、大量生産品や多少の寸法誤差が許容される部品にはプランジが選ばれることが多いです。

生産性・コスト面からの選択肢

- 生産効率を優先:プランジ研磨

- 品質を最優先:トラバース研磨

- 効率と品質のバランス:ハイブリッド加工

現場では「どの程度の精度が必要か」「納期はどれだけ厳しいか」「コスト制約はあるか」という条件を踏まえ、最適な方法を選びます。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235