- 2024/08/12

-

刃物機械加工における選定条件とは?最適な工具選びの基礎知識

刃物機械加工の現場では、「工具選びがうまくいかない」「加工品質が安定しない」「コストがかさむ」といった悩みを抱える方が少なくありません。工具一つで生産効率や製品の仕上がりが大きく変わるため、最適な選定は非常に重要です。本記事では、そんなお悩みに応えるために、刃物機械加工の基礎から選定のポイント、最新技術の活用法までをわかりやすく解説します。工具選びで迷っている方や、品質・コスト改善を目指す方にとって、役立つ情報をお届けしますのでぜひ参考にしてください。

目次

刃物機械加工の基本

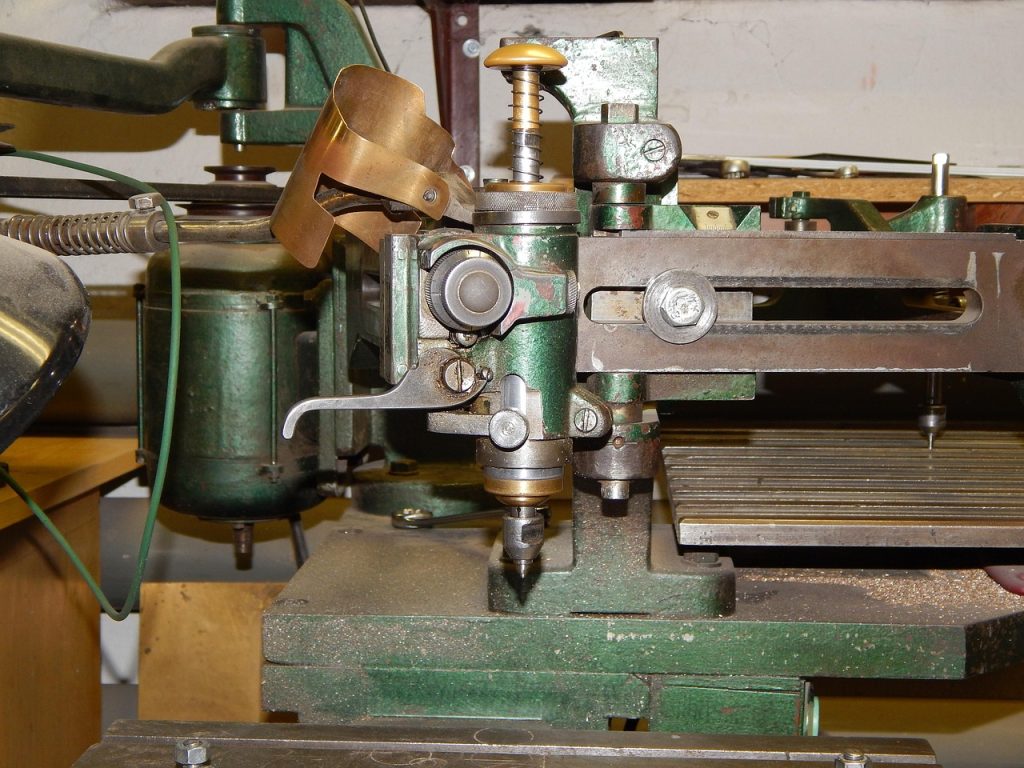

引用元:pixabay

刃物機械加工とは、旋盤やフライス盤などの工作機械に取り付けた切削工具を用いて、素材を削る加工法です。金属部品や樹脂製品の製造に広く使われており、試作品から量産品まで対応できます。特に金属加工分野では、高精度な部品の製造に欠かせない技術とされています。工作機械と切削工具の組み合わせ次第で、複雑な形状も高精度で加工可能です。

主な加工方式の種類は?

刃物機械加工にはさまざまな方式があります。代表的なものは「旋削加工」「フライス加工」「穴あけ加工」「研削加工」などです。旋削は主に丸物の外周を加工し、フライス加工は平面や溝、複雑な形状を作るのに適しています。穴あけはドリルを使った貫通加工、研削は最終仕上げ用として高精度な表面処理に使われているのが特徴。方式によって必要な工具の種類や切削条件が大きく異なります。

使用される工作機械は?

刃物機械加工で使用される代表的な機械には、旋盤やマシニングセンタ、フライス盤、ボール盤、研削盤などがあります。たとえばマシニングセンタは多機能で、穴あけ・フライス・ねじ切り加工などを1台でこなすことが可能です。機械の構造や機能によって、取り付け可能な工具の種類や加工方法が異なり、選定にも影響を及ぼします。加工目的に応じた設備選びも、工具選定の前提となります。

なぜ工具選定が重要なのか?

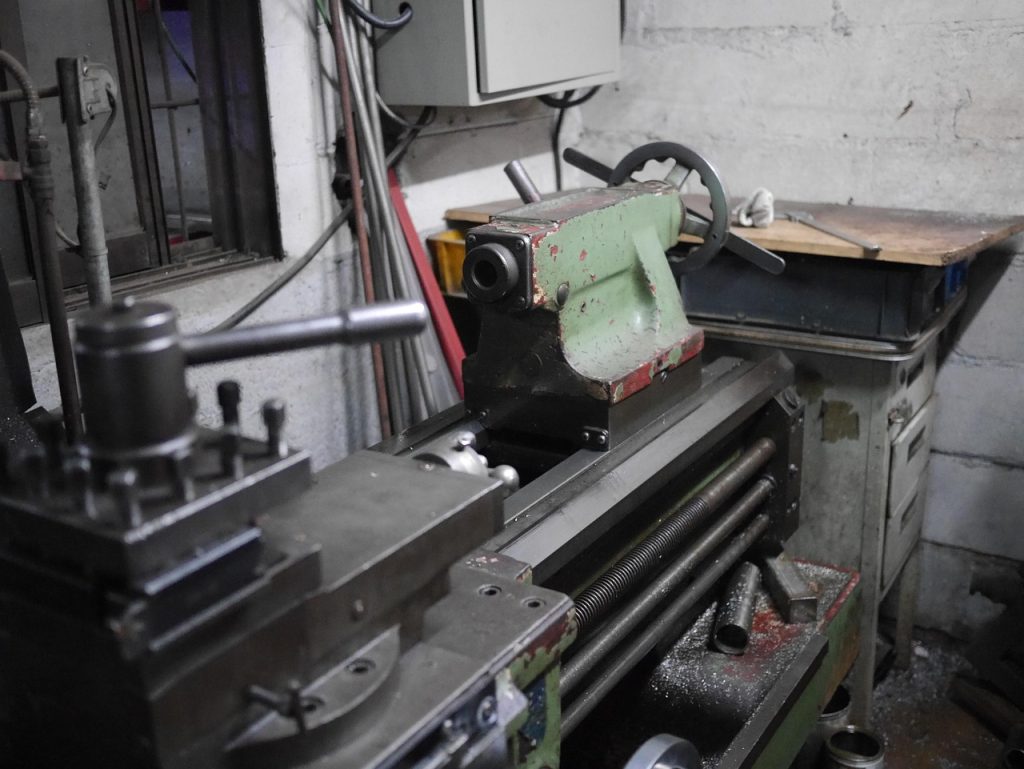

引用元:pixabay

ここからは、工具選定の重要性について紹介します。

加工精度に影響するから

工具の選定は、製品の精度に直結します。素材に合わない工具を使えば、バリや寸法誤差、面粗度の悪化などの不具合が生じやすくなります。特に精密部品ではミクロン単位の誤差が許容されないため、切削条件や工具の形状、材質の適合が求められるでしょう。正しい工具を使用することで、狙った寸法や表面仕上げを安定して得ることができます。

工具寿命とコストがかさむから

工具が適切でないと摩耗が早くなり、頻繁に交換することになります。これが工具コストの増加や、作業の手間・停止時間を生む要因です。逆に、適正な工具を選定すれば寿命が延び、トータルでのコスト削減が期待できます。耐久性の高いコーティングや工具素材を使うことで、長時間の連続加工にも対応しやすくなります。

生産性と安全性が確保できるから

工具が適正であれば、切削抵抗が安定し、加工中のトラブルも減少します。切粉処理や振動の抑制、機械への負荷軽減など、生産性の向上と設備保護にもつながりやすいです。過剰な摩耗や刃欠けによる突発的な破損は作業者の安全にも関わります。選定段階での見極めが、安全な作業環境の構築に寄与します。

刃物選定の主要な判断基準

引用元:pixabay

次に、刃物選定の主要な判断基準について解説します。

被削材の特性

被削材とは、加工対象となる素材のことです。アルミや銅、鋼、ステンレス、樹脂など、それぞれ硬さや粘り、熱伝導性が異なります。たとえばアルミは柔らかく切粉が詰まりやすいため、切れ味の鋭い工具が必要です。ステンレスのように硬く粘りのある素材は、摩耗に強い超硬やコーティングが求められます。素材特性の理解が、工具選定の第一歩です。

加工方式との相性

旋削やフライス、穴あけ、タップ加工など、加工方式により最適な工具形状や仕様が異なります。例えば旋削加工にはバイト、フライス加工にはエンドミルが基本です。タップ加工であれば、ねじ山の形状に応じたタップ工具が必要になります。加工方法ごとの切削負荷や加工方向に合った設計が必要です。

加工条件

工具の選定には、主軸回転数や送り速度、切込み量といった加工条件の把握が欠かせません。例えば高送り加工には剛性が高い工具が適し、低速・高負荷の加工には耐熱性の高い工具が求められます。工具メーカーのカタログや条件表を活用し、最適条件で使用することが重要です。

工作機械との適合性

工作機械の主軸構造やツールホルダーの仕様、機械の剛性なども考慮すべき要素です。たとえばATC(自動工具交換)機能があるか、ツーリングがBTシャンクかHSKかによって、装着可能な工具が変わります。機械の特性に合わせた選定が、性能を最大限に引き出すポイントです。

目的に応じた工具設計

荒加工と仕上げ加工では求められる特性が異なります。荒加工では切りくず排出性や高能率性が重視され、仕上げ加工では寸法精度や表面品質が重要です。多くのメーカーは目的別に設計された工具を用意しているため、加工工程に合ったものを選びましょう。

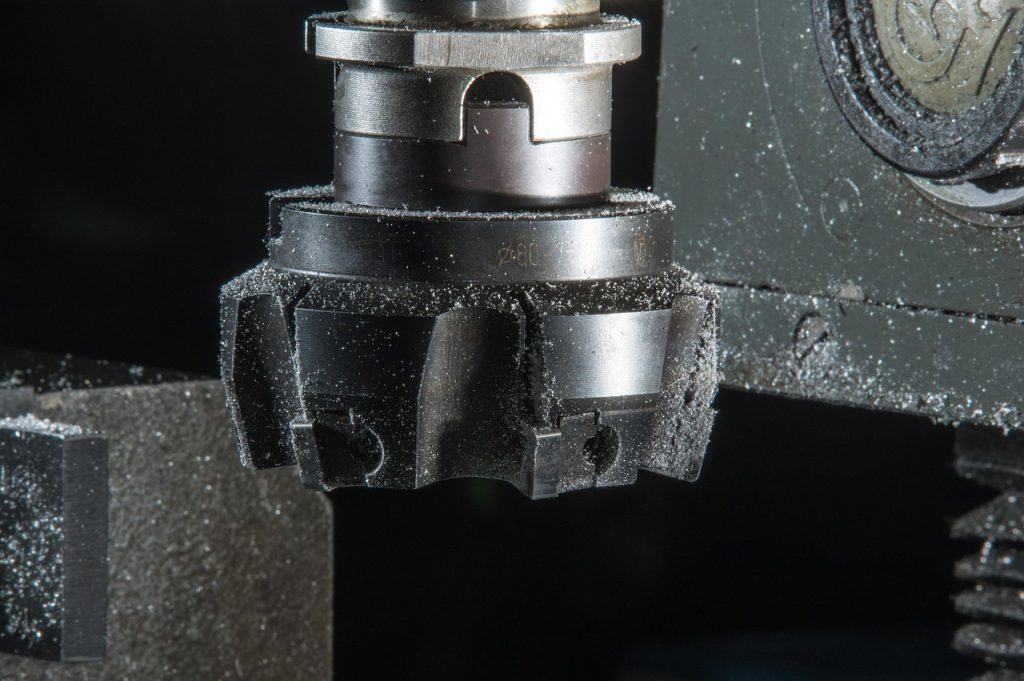

工具素材・コーティングの選び方

引用元:pixabay

続いては、工具素材やコーティングの選び方をみていきましょう。

刃物素材の種類

一般的な工具素材には、高速度鋼(HSS)や超硬合金、セラミックス、CBN、PCDなどがあります。高速度鋼は汎用性が高く価格も抑えられますが、耐久性では超硬に劣るでしょう。超硬は硬質材料にも対応可能で、多くの加工現場で使用されています。CBNは高硬度材、PCDは非鉄金属向けで精密加工にも適しています。

コーティングの役割

工具表面に施されるコーティングは、耐摩耗性や耐熱性、潤滑性を向上させます。TiN、TiAlN、DLCなどが代表例で、用途や被削材に応じて使い分けられます。たとえばステンレス加工にはTiAlN、樹脂加工には摩擦係数の低いDLCが効果的です。適切なコーティング選定により、加工トラブルの防止や工具寿命の延長が期待できます。

素材×コーティングの最適化

素材とコーティングの組み合わせは、加工性能を大きく左右します。例えば、超硬×TiAlNは高硬度鋼に強く、HSS×DLCは非鉄金属に有効です。最適化により工具寿命が延びるだけでなく、安定した切削や不良率の低減にもつながります。加工実績やメーカー推奨データを参考に、組み合わせを見極めましょう。

選定ミスを防ぐための対策

引用元:pixabay

刃物の選定ミスを防ぐためには、いくつかの対策方法があります。具体的な方法を紹介します。

選定前にヒアリングする

工具選定の成否は、事前にどれだけ正確な情報を収集できるかにかかっています。刃物は被削材の種類や加工方式、加工対象の形状やサイズ、必要な精度、加工ロット数など、多くの要素に左右されます。そのため、工具を選定する前には、必ず顧客や現場の作業者とのヒアリングを行い、条件を明確にしましょう。

例えば、被削材がアルミニウムかステンレスかによって、必要な切削性や耐摩耗性がまったく異なります。また、「試作中心なのか量産なのか」といった生産背景や、「加工設備の剛性や仕様」などの環境条件も、工具選びに大きく影響します。これらの情報を整理することで、工具メーカーや営業技術担当者に対しても的確な相談が可能となり、選定ミスのリスクを大きく下げられるでしょう。

サンプル加工を実施する

実際の加工現場では、カタログや理論上のデータだけでは判断できないことが多くあります。そこで有効なのが、事前にサンプル加工を行い、選定した工具の実力を確認する方法です。

サンプル加工では、切削音の変化、切粉の巻き方や飛び方、工具摩耗の進行度、加工後の寸法精度や面粗度といった、実作業に近い条件での性能確認が可能となり、工具が使用条件に適しているかを実感値として把握できます。

また、同時に複数の工具を試すことで比較検証が可能となり、最も適した工具を客観的に選定できるのもメリット。加工条件の最適化データも蓄積できるため、今後の選定や改善活動にもつながります。サンプル加工は初期段階の投資にはなりますが、長期的に見ると不良の削減やコスト削減につながる有効な施策です。

メーカーへ相談する

工具メーカーには、実に多くの現場で培われた技術データと実績が蓄積されています。特に開発担当や技術営業のスタッフは、数多くの事例を基に、使用目的や条件に合わせた最適な工具選定をサポートします。自社内だけで判断しようとすると、どうしても経験や知識に偏りが出てしまい、選定の幅が狭くなるでしょう。メーカーに相談することで、想定していなかった工具の提案や、最新のコーティング技術、加工事例に基づいた条件の見直しなど、より高度な改善提案を受けられる可能性があります。

また、最近ではオンラインによる技術サポートや動画説明、現場への同行試験なども増えており、以前よりも気軽に相談できる環境が整っているのもポイントです。カタログや仕様書だけに頼らず、専門家の声を積極的に取り入れることが、効率的な選定につながります。

選定を支援する最新技術

引用元:pixabay

近年では、各メーカーが提供するWebツールやアプリで、簡単に最適な工具を検索できるようになっています。被削材や加工条件、機械の仕様を入力するだけで、推奨工具が自動的に表示されます。時間の短縮だけでなく、初心者でも精度の高い選定ができるのがポイント。AIやIoTの進化により、工具の摩耗状態をセンサーで監視したり、加工条件の自動最適化も可能になりつつあります。

リアルタイムでの異常検知や予知保全にもつながり、工具選定だけでなく、トータルな加工効率の向上に貢献しています。

加工品質を高めるための選定ポイントは?

引用元:pixabay

加工品質を安定させるには、目的に応じた工具の選定が不可欠です。高精度加工では仕上げ重視の工具、荒加工では耐久性と排出性に優れた設計が求められます。選定の際には、加工工程ごとに求められる性能を明確にすることがポイントです。

また選定精度を高めるには、現場作業者の経験や加工時の実測データが有効です。たとえば、切削音や振動、切粉の状態といった感覚的な要素も、工具の相性判断に役立ちます。蓄積されたデータと現場の声を組み合わせることで、より実践的な選定が可能になります。

工具の進化に対応する姿勢も重要

近年の工具は、素材や形状、コーティング技術の進歩により、従来の加工では難しかった高硬度材や難削材への対応力が飛躍的に向上しています。たとえば超硬材の高靭性化、切粉処理性能を高めた工具形状、耐熱性・耐摩耗性に優れた多層コーティングの採用などにより、加工の安定性や効率が大幅に改善されています。

こうした変化に対応するには、メーカーの技術セミナーや最新カタログ、展示会などの情報を積極的に収集し、現場での選定に反映する姿勢が欠かせません。時代に合わせた選定力の強化が、加工品質と生産性向上の鍵となります。

まとめ

刃物機械加工の成功には、被削材や加工方式、設備との適合、目的に応じた工具の選定が欠かせません。加工精度やコスト、安全性までもが、選定一つで大きく変わります。現場の声やデータ、最新技術を活用しながら、常に最適な工具を選ぶ意識を持ちましょう。

日興精機株式会社では、各種被削材や加工条件に対応する多様な刃物工具をご用意しています。高品質・高精度な加工を目指す現場の課題に、製品ラインナップと豊富な技術知識でお応えします。製品選びやご相談は、日興精機株式会社製品ページをご覧ください。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235