- 2024/08/12

-

切削加工と研磨加工の違いは?目的や違いなど解説します

金属や樹脂などの部品製作では、「切削加工」と「研磨加工」という2つの代表的な加工方法が活用されています。しかし、それぞれの目的や特徴、得意とする分野には明確な違いがあります。本記事では、切削加工と研磨加工の基本的な違いや使い分けのポイント、加工精度や用途例、コストやリードタイムまで専門的に解説します。加工方法の選定に迷われている方は、ぜひご一読ください。

目次

1. 切削加工とは

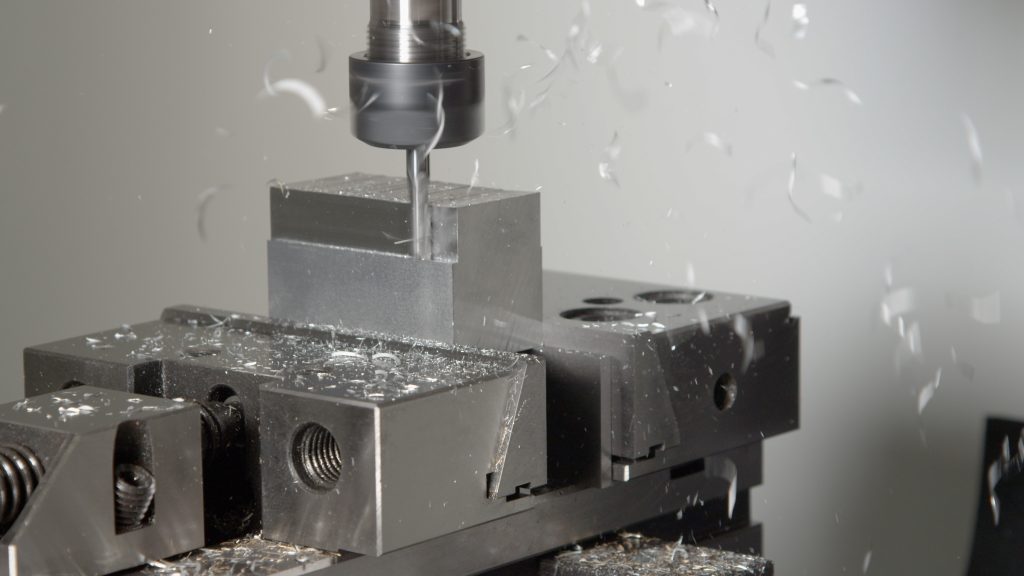

切削加工とは、金属や樹脂などの材料から不要な部分を削り取って目的の形状に仕上げる加工方法です。主に旋盤やフライス盤などの工作機械を用いて、刃物で素材を削って寸法や表面の形状を精密に整えます。自動車部品や機械部品など、寸法精度が求められる製品の製造に広く利用されており、複雑な形状の加工にも対応できます。削ることで素材表面に微細な凹凸が残るため、仕上げ工程として研磨加工を組み合わせる場合もあります。

・高精度な寸法や形状が求められる部品の製造に最適

・複雑な立体形状や溝、穴あけにも対応可能

・材料や製品ごとに最適な工具や条件を選定できる

・表面の粗さや仕上がりに応じて、後工程として研磨加工が必要な場合がある

切削加工は素材の性質や用途に合わせて、さまざまな刃物や加工条件を選定できる点も大きな特徴です。精度と自由度が高く、多様な産業分野で不可欠な加工技術となっています。研磨加工との違いを理解することで、より適切な加工方法の選択につながります。

2. 研磨加工とは

研磨加工は、材料の表面を滑らかに仕上げ、寸法精度や表面粗さを高めるために行われる重要な加工方法です。砥石や研磨剤などの専用工具を用いて、切削加工後の部品や素材の表面に微細な加工を施します。これにより、部品同士の摩擦を減少させたり、光沢や美観を高めたり、さらには耐久性や機能性の向上に貢献します。特に精密部品や鏡面仕上げが求められる分野では、研磨加工は不可欠な工程とされています。

・表面の凹凸を除去し、滑らかさと美しさを実現

・部品の摩擦や摩耗を抑えるため、耐久性が向上

・寸法精度を高めることで、機械部品の組み付け精度を確保

・鏡面仕上げや特殊な外観が求められる製品にも対応可能

研磨加工は、切削加工と組み合わせて用いられることが多く、最終仕上げや高精度が求められる用途で特に重要な役割を担っています。そのため、自動車部品や医療機器、半導体、光学部品など、さまざまな産業分野で幅広く利用されています。

3. 切削加工と研磨加工の基本的な違い

切削加工と研磨加工は、どちらも金属や樹脂などの材料を加工する方法ですが、目的や加工内容、仕上がりに明確な違いが存在します。切削加工は主に材料の形状を大きく変えるために使われ、一方で研磨加工は表面を滑らかに仕上げるために行われます。これらの違いを踏まえ、適切な用途や工程で使い分けることが品質やコストの最適化に直結します。

・切削加工は大きな形状変化や寸法調整に向く

・研磨加工は表面の品質や美観を高めるのに最適

・用途や仕上がりの目的に応じて両者を組み合わせて使う場合も多い

3.1. 切削加工は材料を削って成形

切削加工は、旋盤やフライス盤などの工作機械を使い、切削工具で材料を削ることで目的の形状や寸法に仕上げる加工法です。材料から不要な部分を除去することで、部品の厚みや長さ、複雑な溝や穴などを正確に作り出せます。この方法は大まかな成形や、部品の形状を大きく変える場面に最適です。寸法精度や形状精度が求められる場合に多く利用され、製造業の基礎的な加工法として広く使われています。

・複雑な形状や立体構造も対応可能

・素材の種類や硬度に応じて工具や条件を選定する必要がある

・大量生産だけでなく、試作や一点物の製作にも適している

3.2. 研磨加工は表面を滑らかにする

研磨加工は、砥石や研磨材を使って部品の表面を磨き、なめらかにする工程です。主に部品表面の微細な凹凸や傷を取り除くために行われ、光沢を出したい場合や、仕上げとして美観や機能向上を狙う際に使われます。材料の形状を大きく変えるのではなく、表面品質を高めるための加工といえます。

・摺動部品や外観が重視される部品の仕上げに多用

・表面粗さ(Ra値)をコントロールしやすい

・機能部品だけでなく、装飾品や医療機器の仕上げにも活躍

3.3. 切削は高精度な形状に適す

切削加工は、寸法公差や形状精度が厳しく求められる部品の製作に適しています。たとえば、機械部品や金型など、設計通りの形状や寸法を確実に実現したい場合に採用されます。切削工具の選定や加工条件の調整によって、ミクロン単位の精度で加工できることが大きな特徴です。

| 特徴 | 内容 |

|---|---|

| 高精度 | ミクロン単位での寸法・形状制御が可能 |

| 柔軟性 | 多種多様な形状や仕様に対応できる |

| 工程管理 | 加工条件や工具選定により安定した品質を実現 |

3.4. 研磨は表面品質の向上に適す

研磨加工は、部品の表面粗さを改善し、光沢や滑らかさを向上させるのに役立ちます。例えば、摺動部品や外観重視の部材では、摩擦を減らしたり、美しい仕上がりを求めて研磨が行われます。微細な凸凹や加工痕を取り除くことで、機能性や見た目の品質向上が期待できます。

| 特徴 | 内容 |

|---|---|

| 表面仕上げ | 微細な凹凸や傷を除去し、均一で滑らかな表面を実現 |

| 摩擦低減 | 摺動部品などで摩耗や発熱を抑制 |

| 美観向上 | 見た目の美しさや高級感を演出できる |

3.5. 切削と研磨は目的で使い分け

切削加工と研磨加工は、それぞれの目的に応じて使い分けることが求められます。部品の形状や寸法を調整したい場合は切削、最終的な表面品質や美観を重視する場合は研磨が選ばれます。工程によっては、切削で大まかに成形した後、仕上げとして研磨を行うことも一般的です。

・切削と研磨を組み合わせることで高精度かつ高品質な部品製作が可能

・コストや納期、製品用途に合わせて工程を最適化できる

・加工目的が明確であれば、最短かつ最適な加工方法を選択しやすい

4. 切削加工が得意とする加工精度と利用シーン

切削加工は素材を工具で削り、目的の形状や寸法に仕上げる加工作業です。高い寸法精度と複雑な形状への対応力が大きな強みであり、金属のみならずプラスチックやセラミックスなど多様な素材に適用できます。この柔軟性から、機械部品や金型、精密機器部品など、精密さと形状自由度が求められる現場で幅広く活用されています。また、研磨加工と比較しても切削加工は多くの工程で最初に用いられ、材料の大部分を成形する役割を持っています。ここでは切削加工の特徴と代表的な利用シーンについて解説します。

4.1. 高精度な寸法成形が可能

切削加工は素材を少しずつ削り出す工程のため、非常に高い寸法精度が得られます。設計図通りのサイズや公差を厳密に守ることができ、誤差をミクロン単位で抑えることも可能です。このため、精度要求の厳しい産業機械や自動車の部品加工などで重宝されています。寸法のばらつきを最小限に抑えることで、部品同士の組み立て精度や製品全体の品質向上に大きく寄与します。

・ミクロン単位の公差管理が可能

・厳密な寸法管理で高品質な部品製作を実現

・量産時でも寸法の安定性を維持できる

切削加工後の最終仕上げや表面粗さのさらに高い精度が求められる場合は、研磨加工と組み合わせることでより滑らかな仕上がりや精密な寸法が実現できます。

4.2. 複雑形状の機械部品に適す

切削加工のもう一つの強みは、複雑な三次元形状や曲面形状の部品製作ができる点です。NC旋盤やマシニングセンタなどの工作機械を用いることで、従来困難だった形状も高精度に仕上げることが可能となります。これにより、設計の自由度が高まり、機械装置や精密機器用の特殊部品など、多様な要求に応える加工が実現できます。

| 特徴 | 内容 |

|---|---|

| 複雑な形状対応 | 曲面や凹凸、穴あけなど多様な形状を高精度に加工 |

| NC機械の活用 | プログラム制御で再現性の高い加工が可能 |

| 設計の自由度 | 設計者のアイデアを形にしやすい |

複雑な形状の加工は、切削加工後にさらに精密な表面仕上げや寸法調整が必要な場合、研磨加工へと工程が移ることも多く、両者の使い分けが重要となります。

4.3. 金型製作での利用が多い

金型製作の現場では、切削加工が主要な役割を担っています。プラスチック成形や金属プレス用の金型は、複雑かつ緻密な構造が求められるため、切削加工による精密な加工が不可欠です。特に初期の金型製作や細部調整の段階で活用され、金型の品質や生産効率に大きく影響しています。

・初期形状の荒加工から細部調整まで幅広く対応可能

・高精度な金型製作により製品自体の品質向上に貢献

・研磨加工と組み合わせることで金型表面の仕上げ精度がさらに向上

切削加工によって大まかな形状を作り出し、その後研磨加工によって表面を滑らかに仕上げることで、耐久性や成形品の品質も高めることが可能です。

4.4. 精密機器部品の加工に最適

精密機器の分野では、わずかな寸法誤差が性能や動作に直結します。切削加工は必要な寸法精度や表面仕上げをコントロールしやすく、医療機器、計測機器などの精密部品に適しています。微細な加工や複雑な形状の対応力もあり、精密分野での信頼性が高い加工方法です。

| 適用分野 | 導入理由 |

|---|---|

| 医療機器 | 高精度・高品質な部品が求められる |

| 計測機器 | 微細な公差管理が必要 |

| 光学機器 | 表面仕上げや寸法の厳密な管理が重要 |

精密部品では切削加工の後、さらに研磨加工による最終仕上げを施すことで、より高い精度と美しい表面を実現します。

4.5. 量産性が高い

切削加工はNC工作機械を活用した自動化が進み、量産体制を構築しやすい特徴があります。同じ形状を短時間で大量に繰り返し加工できるため、自動車部品や産業機械部品などの大量生産現場で効率的に運用されています。加工プログラムの変更で異なる部品にも柔軟に対応でき、コストパフォーマンスの面でも評価されています。

・NC機械による自動化で生産効率が向上

・複数部品の連続加工にも柔軟に対応可能

・高精度な量産が求められる業界で重宝される

量産工程では切削加工で形状を仕上げた後、必要に応じて研磨加工を追加し、さらに品質を高めるケースも多く見られます。

5. 研磨加工による表面品質の向上と用途例

研磨加工は、切削加工後の製品表面をより滑らかにし、目的に応じて光沢や高精度を持たせるための重要な技術です。切削加工だけでは除去しきれない微細な凹凸やバリを取り除き、最終的な表面品質を大幅に向上させます。こうした表面の改善は製品の機能性や美観、さらには寿命にも大きく寄与します。ここでは、研磨加工がもたらす具体的な効果や活用例について詳しく整理します。

・切削加工後の仕上げとして不可欠

・表面品質の向上が製品性能に直結

・用途に応じた多様な仕上げが可能

5.1. 表面を滑らかにする効果

研磨加工によって、切削加工後に残る細かな傷や凹凸を丁寧に取り除き、表面を平滑に整えます。この工程により、部品同士の接触面が滑らかになり、摩擦や摩耗を最小限に抑えることができます。特に、機械部品の摺動面や摺合わせ面など、動きが求められる部位では高い表面品質が要求されます。滑らかな仕上げは、製品の耐久性や性能の向上にも直結します。

| 効果 | 内容 |

|---|---|

| 摩擦・摩耗の低減 | 部品同士の接触が滑らかになり、摩擦や摩耗が減る |

| 耐久性の向上 | 表面の凹凸が減ることで、長期間の使用にも強くなる |

| 機能性の安定 | 表面状態が均一になることで、製品動作が安定する |

5.2. 光沢を付与する用途

研磨加工は、金属やプラスチックなどの素材表面に美しい光沢を与えるためにも広く利用されています。表面の微細な凹凸を消し去ることで、光の反射が均一になり、見た目にも美しい仕上がりとなります。これは、装飾部品や外装部品など、外観品質が重視される製品に特に重要です。外観の美しさが製品の付加価値を高め、市場競争力向上にもつながります。

・装飾性の高い部品への活用

・外観品質向上によるブランド価値アップ

・消費者の購入意欲を高める要素となる

5.3. バリ取りでの使用

バリは、切削加工時に生じる微小な突起や余分な部分で、放置すると組立時や使用時の不良やケガの原因となります。研磨加工では、これらのバリを効率的に除去できるため、製品の安全性や信頼性を確保する上で非常に重要な工程です。特に自動車や精密機器など、高い品質管理が求められる分野では、バリ取りの徹底が欠かせません。

| ポイント | 効果 |

|---|---|

| 安全性の確保 | バリ除去によりケガやトラブルを未然に防止 |

| 組立精度の向上 | バリがないことで部品の組付けがスムーズに進む |

| 品質安定 | 全数で一定の品質を維持しやすい |

5.4. 光学部品の高精度仕上げ

光学部品においては、わずかな表面の凹凸や傷ですら性能に大きな影響を及ぼすため、極めて高い精度の研磨加工が求められます。研磨により滑らかで均一な表面を作り出すことで、光の乱反射や歪みを防ぎ、レンズやプリズムなどの精密部品の性能を最大限に引き出すことができます。このような高精度仕上げは、光学機器の信頼性と機能性を支える重要な役割を担っています。

・光学性能の最大化

・不良率の低減

・精密機器の信頼性向上

5.5. 医療機器の微調整に利用

医療機器分野でも、研磨加工は微細な調整や仕上げのプロセスとして不可欠です。たとえば、手術器具やインプラントなどは、人体への安全性や衛生面から非常に高い表面品質が求められます。研磨によって微細な凹凸やバリを除去することで、機器の操作性や清浄性が向上し、医療現場での信頼性を高めることができます。さらに、表面が滑らかであるほど細菌の付着や汚れの残存リスクが減少し、衛生管理を強化できます。

| 利点 | 内容 |

|---|---|

| 操作性向上 | 表面が滑らかで手術時の扱いやすさが向上 |

| 清浄性アップ | 微細な凹凸が少なくなることで洗浄しやすい |

| 安全性・信頼性 | 高品質な仕上がりで人体へのリスクを低減 |

6. 加工コスト・リードタイム・量産性の比較

切削加工と研磨加工は、コスト・納期・量産性などの観点でそれぞれ異なる特徴を持つ加工方法です。どちらを選択するかは、求める精度や製品の数量、加工内容などによって判断が分かれます。ここでは、それぞれの加工方法が持つ特徴や注意点について、具体的に解説します。

・切削加工は高効率で量産向き、研磨加工は高精度や少量多品種に適する

・コストやリードタイムは加工内容・精度・数量に大きく左右される

・最適な加工方法の選定には製品仕様や用途を踏まえたバランスが重要

・大量生産では切削、微細な仕上げや精密部品では研磨が選ばれやすい

6.1. 切削は高効率で量産向き

切削加工は、材料から不要な部分を効率良く除去して目的の形状をつくる加工方法であり、加工速度が速く、短納期や大量生産に強みを持っています。自動化が容易なCNC工作機械の導入も進み、同一形状の部品を大量かつ安定して製造できます。そのため、製造現場ではコストパフォーマンスと生産効率を重視する場合、切削加工が第一選択となることが多いです。形状が単純で数量が多い部品や、納期が厳しい製造ラインでは特にそのメリットが発揮されます。

| 特徴 | 内容 |

|---|---|

| 加工スピード | 量産時に速い仕上がりが可能 |

| 自動化対応 | CNC機械で同一製品を安定生産 |

| 量産適性 | 大量生産や短納期対応に適している |

6.2. 研磨は時間がかかる場合あり

研磨加工は、部品表面を滑らかに仕上げたり、寸法精度を大幅に向上させるために利用されます。ただし、研磨は非常に細かな作業であり、切削加工よりも1つあたりの加工時間が長くなる傾向があります。特に、鏡面レベルや高精度要求の仕上げが必要な場合は、作業工程が増え、リードタイムも長くなります。少量多品種や、高精度が求められる部品の最終仕上げ工程で重宝されますが、同じものを大量生産するには効率が下がるため、量産にはあまり適していません。

| 特徴 | 内容 |

|---|---|

| 加工時間 | 仕上げ精度により時間がかかりやすい |

| 高精度対応 | 微細仕上げや鏡面加工が可能 |

| 少量多品種適性 | 多様な形状や小ロット生産に向いている |

6.3. コストは加工内容に依存

加工コストは、製品の形状・精度・数量・材料・工程数など複数の要素が影響します。単純形状や大量生産の場合は切削加工がコスト優位ですが、微細な仕上げや高精度が必要な場合は研磨工程が増し、その分コストも上昇します。最適な加工方法を選ぶには、単に1工程の価格だけでなく、全体のコストバランスや製品要求仕様を総合的に判断することが重要です。

・単純形状・大量生産なら切削の方がコストを抑えやすい

・高精度・鏡面仕上げが必要なら研磨のコストが高まる

・工程数や材料費、機械設備によってもコストは大きく変動

・全体最適な加工フローの設計が重要

このように、それぞれの加工方法の特徴を理解し、製品の用途や仕様に応じて最適な方法を選択することが品質・納期・コストのバランスを取るポイントです。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235