- 2024/08/09

-

【徹底解説】自動旋盤で使うブッシュタイプの特徴とは?メリットやデメリット・メンテナンス方法も紹介

自動旋盤の加工精度や生産効率を高めるために欠かせない刃物保持具の一つが「ブッシュタイプ」です。ブッシュタイプは刃物の安定保持や振動抑制に優れ、製品の品質向上や刃物寿命の延長に大きく貢献します。しかし、その特性や選び方、メンテナンス方法を正しく理解して活用しないと、期待した効果が得られず加工トラブルの原因にもなりかねません。

本記事では、自動旋盤におけるブッシュタイプのメリット・デメリット、選定ポイントから日常のメンテナンスまで、初心者から経験者まで役立つ情報を詳しく解説します。加工現場の品質向上とコスト削減に役立つ知識をぜひご覧ください。

目次

自動旋盤とは?基本概要

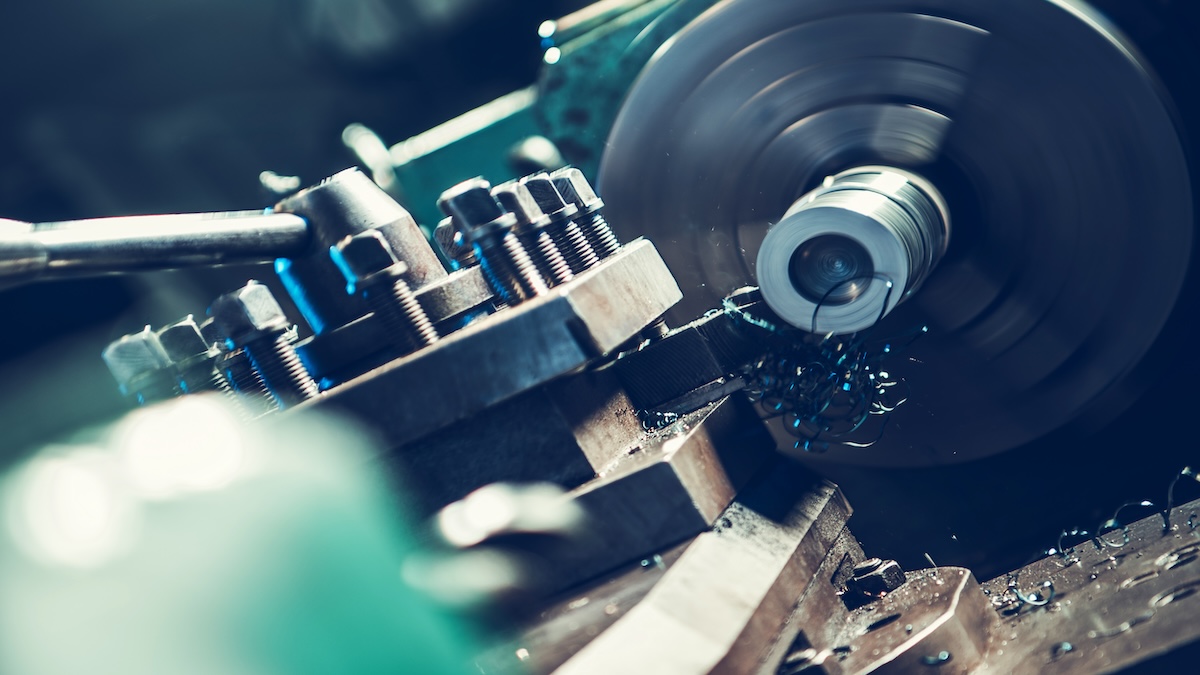

引用元:pixabay

自動旋盤は、主に金属部品の加工に使われる工作機械で、素材を高速で回転させながら刃物で削ることで精密な形状を作り出します。製造現場での生産性や加工精度の向上に貢献し、自動車や電子機器部品など様々な産業で欠かせない存在となっています。

自動旋盤の仕組み

自動旋盤は素材をチャックでしっかり固定し、高速回転させることで刃物が素材に均一に当たる仕組みです。複数の刃物が同時に使われ、一連の切削作業がプログラム制御で自動的に行われます。

人手を介さず連続的に加工が可能で、高精度な製品を大量に生産できます。NCやCNC制御を導入すれば、複雑な形状や多様な加工も効率よく実現できる点も大きな特徴です。

主な用途

自動旋盤は自動車のエンジン部品や電子機器の小型精密部品など、幅広い製品の加工に使われています。大量生産に向いており、製品のばらつきを抑え均一な品質を保つことが可能です。

従来の手作業よりも高速で、加工の安定性も高いため、不良率の低減や製品信頼性の向上に役立ちます。自動化による作業者の負担軽減もメリットです。

生産性向上への貢献

自動旋盤の導入で加工速度は大幅にアップし、24時間連続稼働も可能です。夜間や休日も生産ラインを止めずに稼働させることができ、生産量の最大化につながります。加工の自動化により人件費削減や納期短縮も実現し、製造コストの低減に大きく貢献するでしょう。結果として競争力の強化に欠かせない設備となっています。

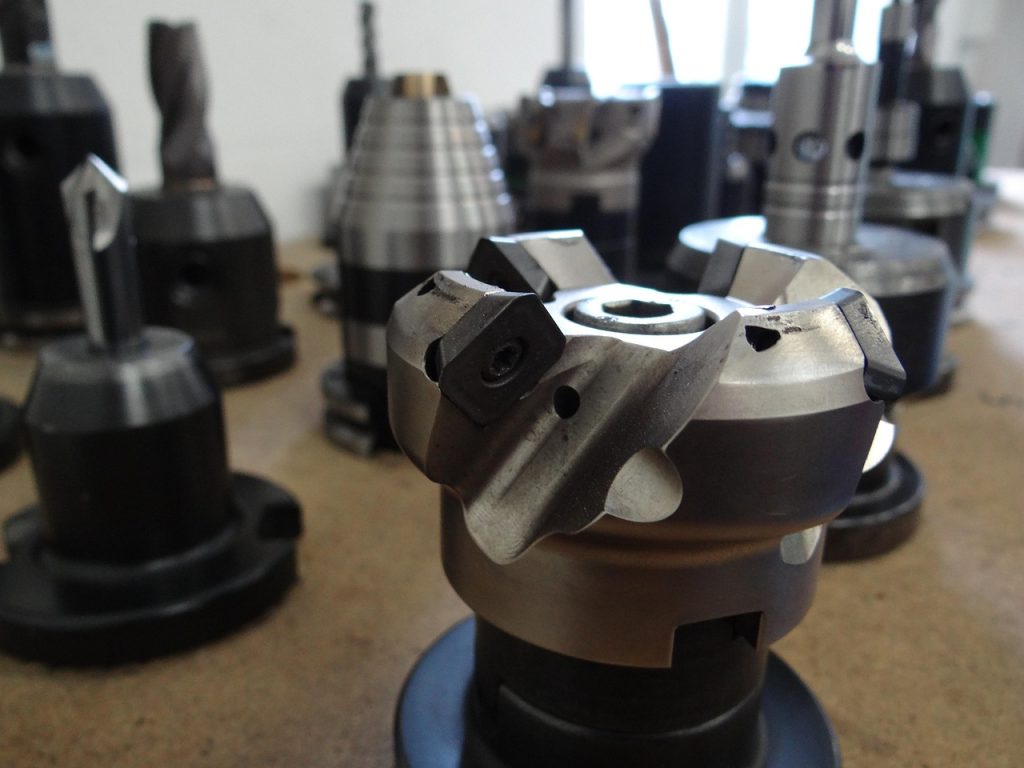

ブッシュタイプの特徴

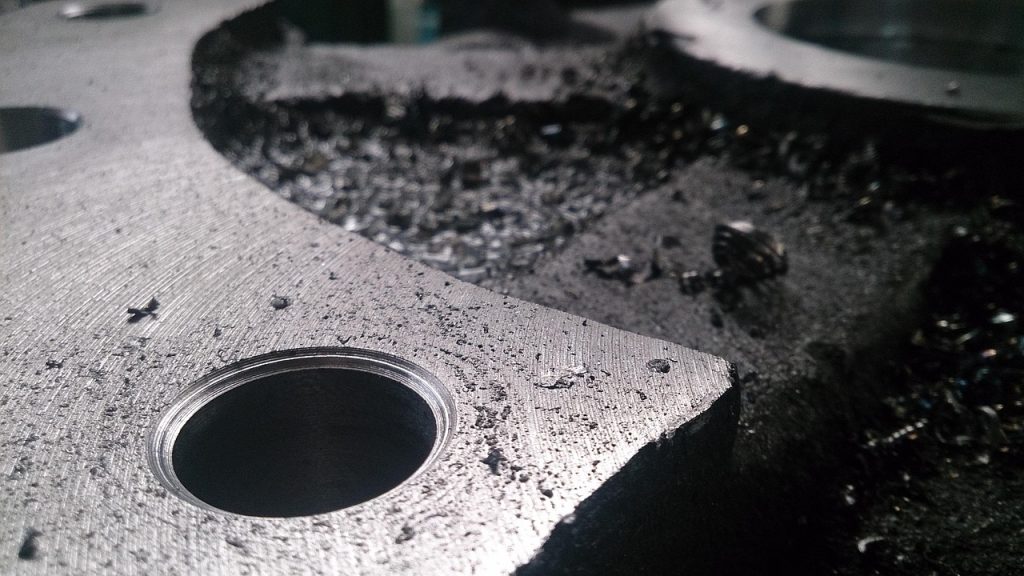

引用元:pixabay

自動旋盤の刃物保持具の一種であるブッシュタイプは、刃物を安定して支え、加工時の振動を抑えることで高い加工精度を実現します。構造がシンプルでメンテナンス性も高く、多くの現場で広く利用されています。

基本構造や機能

ブッシュタイプは、円筒形のブッシュ(筒状部品)に刃物を差し込んで固定する仕組みです。この構造により刃物がしっかり保持され、加工時に発生する振動が抑えられます。

振動の低減は刃物の摩耗を減らすだけでなく、加工面の仕上がりにも大きく影響するのがポイント。単純な構造のため交換や調整がしやすく、生産ラインの停止時間を短縮できます。

他タイプとの違い

自動旋盤の刃物保持方法は複数ありますが、ブッシュタイプは装着と交換が簡単で作業効率が高いのが特徴です。例えば、ホルダータイプと比べると工具不要で手早く刃物交換が可能な場合もあり、生産ラインの稼働率向上に貢献します。

また、構造がシンプルなため故障や不具合も少なく、メンテナンスコストも抑えられる点で経済的メリットもあります。

取り付け・交換のしやすさ

ブッシュタイプは、刃物をブッシュにはめ込むだけのシンプルな構造で、取り付けや交換作業が非常に手軽です。多くの場合、工具を使わずに交換できるため、生産ラインの停止時間を最小限に抑えられます。

部品の摩耗や不具合が見つかった際も迅速に交換できるため、安定した生産を維持しやすいのも大きなメリット。大量生産や多品種少量生産の現場で重宝されています。

自動旋盤におけるブッシュタイプのメリット

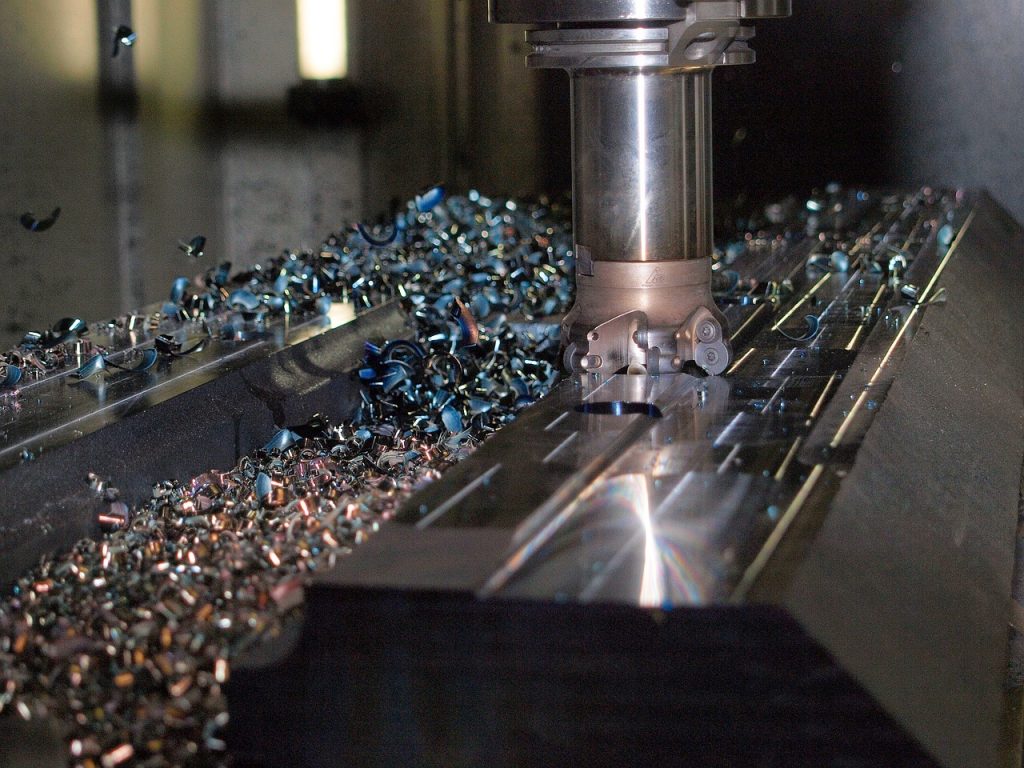

引用元:pixabay

ブッシュタイプは刃物の保持を安定させることで、自動旋盤の加工精度向上に大きく貢献します。振動抑制により刃物の摩耗も軽減し、生産現場での信頼性が非常に高い保持方式です。以下では、具体的なメリットを詳しく解説します。

加工精度が向上する

ブッシュタイプは、刃物を円筒形のブッシュに差し込むことで確実に固定し、加工中のわずかな振動やブレを抑えます。製品の寸法精度が非常に高くなり、仕上がり面の均一性も向上します。高速回転での切削加工においては、刃物のブレが品質に直結するため、安定した保持は不可欠です。

振動が抑えられることで刃物の摩耗も抑制され、結果的に刃物交換の頻度が減り、生産効率の向上とコスト削減にも繋がります。加工誤差が少ないため、歩留まり改善にも寄与し、安定した製品供給を可能にします。

刃物の保持が安定する

ブッシュタイプの保持構造は、刃物の固定を高い精度で実現します。円筒形のブッシュ内部に刃物を差し込む形状は、刃物のズレや脱落を防止し、切削中の安全性も高めます。

高速加工や複雑形状の加工では、保持力が弱いと刃物が振動したり動いたりして不良品が発生しやすくなりますが、ブッシュタイプならこうしたリスクを大幅な軽減が可能。加えて、安定した刃物保持は加工条件の最適化を促し、加工時間の短縮や工具寿命の延長を実現するため、製造現場の効率化に欠かせません。

振動や摩耗が軽減する

加工時に発生する振動は、加工面の荒れや寸法誤差、刃物の早期摩耗を引き起こします。ブッシュタイプは刃物と保持具の密着度が高く、振動を効果的に吸収・抑制する構造です。

刃物の寿命を延ばし、頻繁な交換作業や機械の停止を減らせます。また、振動の軽減は加工面の仕上がり品質の向上にもつながり、表面の粗さを抑えた高精度な製品を生産可能にします。結果的に加工コストの低減と製品の信頼性向上を両立できる点が、ブッシュタイプの大きなメリットです。

ブッシュタイプのデメリット

引用元:pixabay

メリットが多いブッシュタイプですが、使用時には耐久性やコスト面での注意点もあります。適切に理解しないと期待する効果が得られず、現場でのトラブルにつながることもあるため、ここではデメリットと注意すべきポイントを解説します。

耐久性が衰えやすい

ブッシュタイプはシンプルな構造ゆえに摩耗が進みやすい部分があります。加工条件が過酷な場合や高速・高負荷の加工が続くと、ブッシュ本体の摩耗が早まりやすいです。摩耗が進むと刃物の保持力が低下し、加工精度の悪化や振動増加が起こる可能性が高まります。そのため、定期的な点検と交換が必要不可欠です。

ブッシュ素材の選定や使用環境の見直しを行うことで耐久性の向上が図れますが、無理な使用は機械の故障や製品不良を招くため注意が必要です。

コストが高くなりやすい

高品質なブッシュタイプは初期投資や交換部品のコストがやや高くなる傾向があります。加えて、定期的な交換やメンテナンスが必要なため、ランニングコストも考慮しなければなりません。大量生産や多品種少量生産の現場では、頻繁な交換が作業効率に影響を及ぼす場合もあります。

導入前には総合的な費用対効果をしっかり検討し、コストと生産性のバランスを見極めることが重要です。長期的には加工品質の安定や歩留まり向上によるメリットでコストを相殺できるケースが多いですが、短期的な費用増加には注意しましょう。

適用範囲が限られやすい

ブッシュタイプは万能ではなく、すべての加工に適用できるわけではありません。特に硬い素材や複雑な形状の加工では、保持力や剛性の面で不足を感じる場合があります。

また、特殊な切削条件や高精度が求められる加工では、他の刃物保持方式の方が適しているケースもあるでしょう。使用前には加工内容や素材特性を十分に分析し、最適な保持具の選定を行うことがトラブル防止に繋がります。誤った選択は加工不良や機械トラブルの原因となるため、注意深い判断が必要です。

ブッシュタイプの選び方

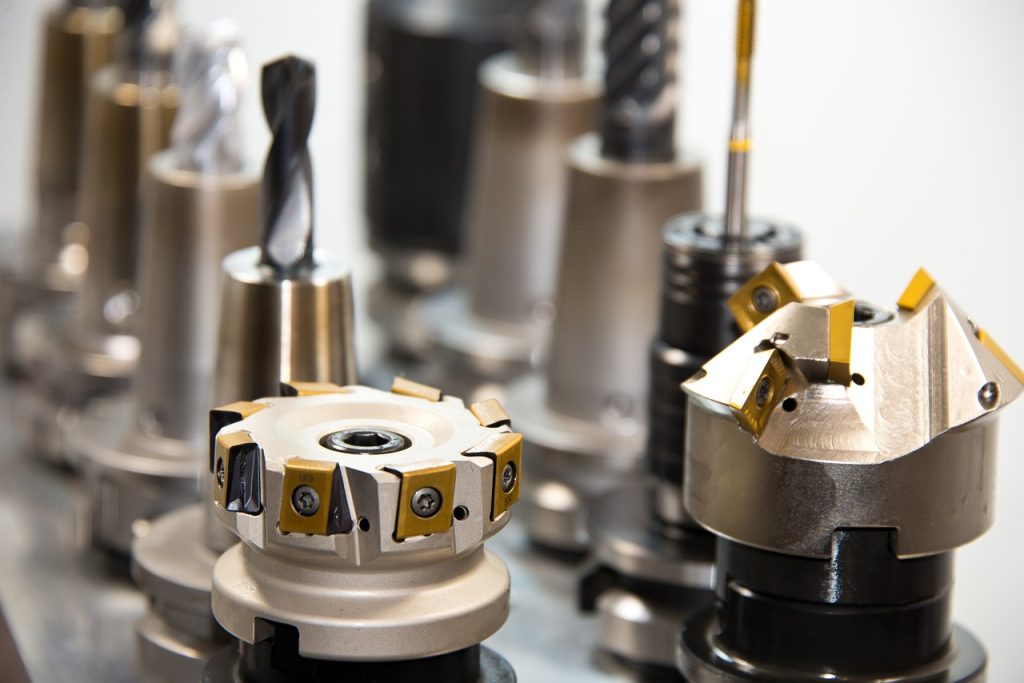

引用元:pixabay

最適なブッシュタイプを選ぶことは、自動旋盤の加工品質や生産効率を左右します。加工内容や使用環境に応じて慎重に選定し、長期的な安定稼働を目指すことが重要です。以下では選定のポイントを詳しく解説します。

加工内容に合わせる

加工する素材の硬さや形状、加工条件はブッシュタイプの選定に大きな影響を与えます。たとえば硬度の高い材料を扱う場合は、耐摩耗性の高い特殊合金製ブッシュを選ぶ必要があります。

加工の高速化や高精度が求められる場合は、剛性や保持力に優れた製品を選ぶことが欠かせません。また加工形状や刃物の種類によっては、特定のブッシュ形状が適合するため、使用する機械の仕様や加工条件を十分に把握した上で選定することが成功の鍵となります。こうした細かな条件を見極めることが、加工の安定と品質向上に直結します。

素材・サイズを確認する

ブッシュの素材選定は、耐久性や摩耗性を左右する非常に重要なポイントです。一般的に鋼製や硬質合金、セラミック系素材などが用いられ、加工内容に応じて最適な素材を選びます。例えば、硬い材料を加工する場合は高硬度で摩耗に強い素材を選択し、逆に軽負荷加工ならばコストを抑えた素材を選ぶことが一般的です。

また、サイズについては刃物の種類や機械の刃物台の規格に合わせる必要があります。適切なサイズを選ぶことで刃物の安定保持が確保され、加工精度の向上や加工中のトラブル回避が可能となります。サイズや素材のミスマッチは加工品質の低下につながるため、慎重な確認が必須です。

ブッシュタイプを購入する際の注意点

引用元:pixabay

ブッシュタイプを購入する際は、単に価格だけでなく品質保証やサポート体制も重視しましょう。信頼できるメーカーや販売店から購入することで、万一のトラブル時にも迅速な対応や部品供給が受けられます。

また交換部品の入手のしやすさも、長期運用の観点から非常に重要です。導入前に現場の加工条件や作業者の意見を反映させることで、実際の使用に適した製品を選びやすくなるでしょう。

購入後のメンテナンスや調整が容易かどうかも選定のポイントであり、これらを総合的に検討することで、長期にわたり安定した加工環境を維持できます。

ブッシュタイプのメンテナンス方法

引用元:pixabay

ブッシュタイプの性能を長く維持するためには、適切なメンテナンスが欠かせません。日常点検や定期的な清掃、摩耗状況の確認を行うことで、トラブルを未然に防ぎ安定稼働が可能になります。

日常的に点検する

毎日の稼働前後に、ブッシュ部分の汚れや切りくずの付着をチェックし、清掃することが重要です。切りくずが溜まると刃物の保持力が低下し、加工精度の悪化につながるため、エアブローや専用ブラシでの除去が効果的です。潤滑油の塗布も忘れずに行うことで、摩耗を軽減し長寿命化に寄与します。

清掃時は刃物やブッシュの破損・変形も確認し、異常があれば速やかに交換対応を行うことが大切です。

摩耗を確認する

ブッシュの摩耗は加工精度低下の大きな原因となります。定期的に摩耗具合を計測し、目視や専用工具による寸法チェックを実施しましょう。摩耗が進むと刃物のガタつきや振動増加が見られるため、異常を感じたら早めに交換することが重要です。

交換時期の目安は使用環境や加工頻度によりますが、通常は数千時間の稼働ごとにチェックするのが一般的です。適切な交換サイクルの管理が加工品質の安定に直結します。

ブッシュタイプのトラブルを防ぐための注意点

引用元:pixabay

ブッシュタイプのトラブルを防ぐためには、日常のメンテナンスだけでなく、正しい取り付けや使用条件の遵守も不可欠です。無理な負荷や過度な回転速度は摩耗を加速させるため、機械の仕様やメーカー推奨の範囲内で運用しましょう。異音や振動が発生した場合は直ちに作業を停止し、原因を調査することが被害拡大防止に繋がります。トラブル発生時の迅速な対応が、長期の安定稼働と生産性維持の鍵となります。

まとめ

自動旋盤におけるブッシュタイプは、刃物の保持安定や振動抑制に優れ、加工精度の向上や刃物寿命延長に寄与します。一方で耐久性やコスト面の課題もあるため、適切な選定と定期的なメンテナンスが不可欠です。加工内容や環境に応じた最適なブッシュタイプを選び、日常の点検・清掃を怠らずに行うことで、安定した高品質な加工を継続できます。製造現場の効率化とコスト削減を両立させるため、ブッシュタイプの特性を理解し活用することが重要です。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235