- 2024/08/09

-

旋盤刃物選定の基本|高精度加工と生産効率を実現する刃物の選び方

旋盤加工において刃物選定は、製品の仕上がり品質や生産効率を左右する非常に重要な工程です。適切な刃物を選ぶことで、切削抵抗の低減や加工精度の向上、刃物寿命の延長といった効果を得られます。一方で誤った刃物選択は、加工面の粗さや寸法誤差、刃物の摩耗を早める原因にもなります。

素材の特性や加工条件に最適な刃物を選定するための基礎知識から、メンテナンス方法やトラブル対策まで、実務に役立つ情報を詳しく解説します。

目次

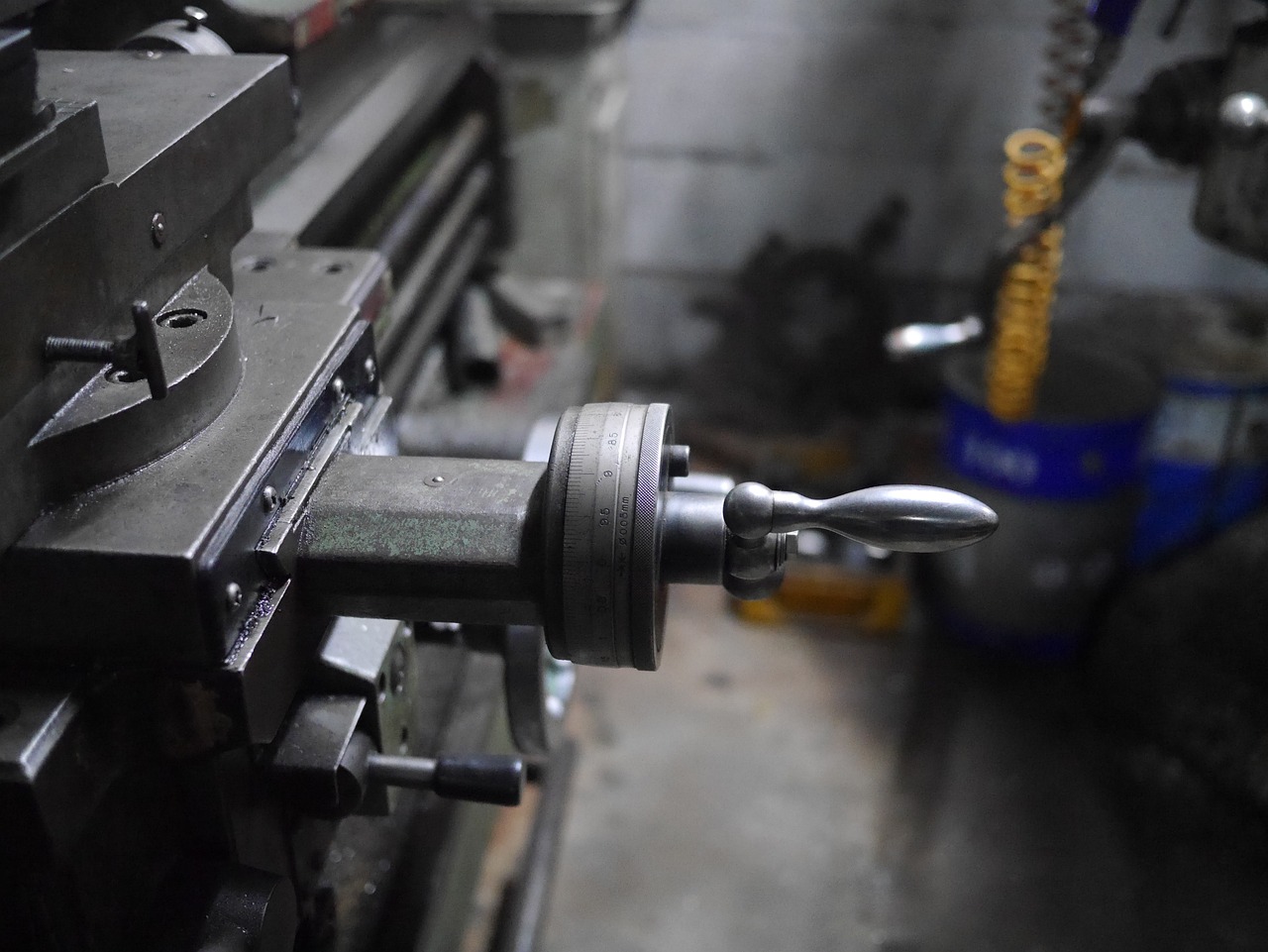

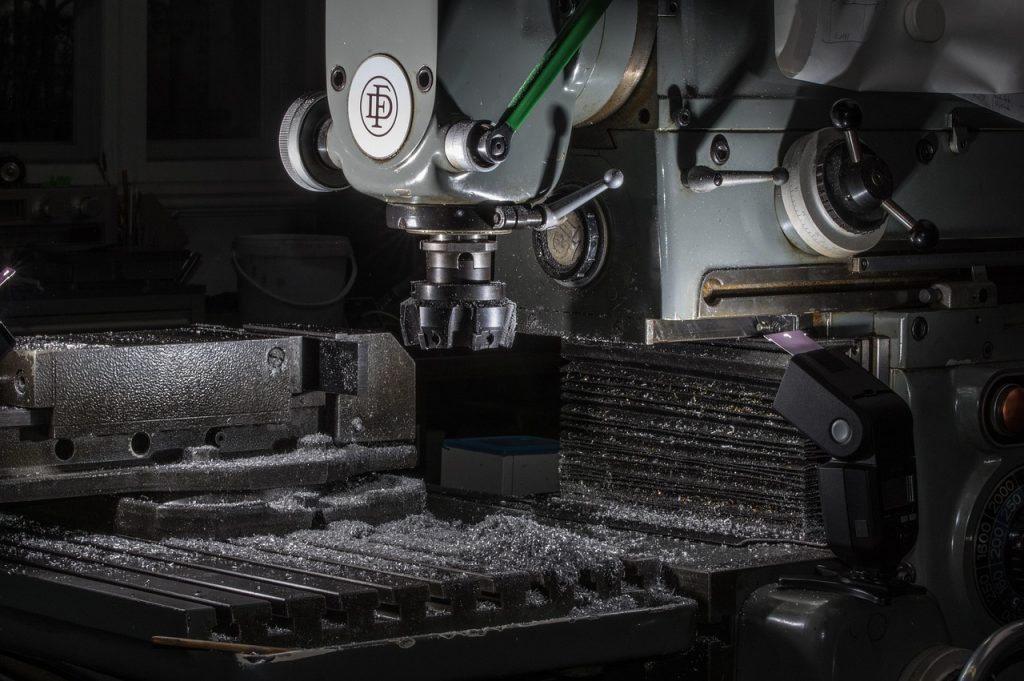

旋盤刃物選定が加工品質に与える影響とは

引用元:pixabay

旋盤加工で刃物の選定は、製品の表面仕上げや寸法精度に直結します。適切な刃物を用いないと切削抵抗が増え、振動や発熱が発生しやすく、加工面に傷やバリができることもあります。

特に硬度の高い材料や難削材では、耐摩耗性の低い刃物では摩耗が進み、切れ味が落ちて不良品率が増加。逆に最適な刃物を選べば、切削がスムーズで振動も少なく、安定した高精度の加工が可能です。加工面の均一性や寸法安定性は、刃物の形状や材質、コーティングの性能に大きく左右されるため、品質を高めるための最初のステップとして刃物選定は不可欠です。

生産効率との関係とは?

刃物性能が悪いと加工時間が延びるほか、頻繁な刃物交換や研磨が必要となり生産ラインの稼働率が低下します。摩耗が早い刃物は切削速度を抑えなければならず、加工サイクルが長引くことも多いです。適切な刃物選定は、刃物寿命の延長と安定した切削条件を実現し、高速・連続稼働を可能にします。

また切れ味の良い刃物は機械への負荷も軽減し、機械のメンテナンス頻度低下にも寄与します。結果として生産効率の向上とコスト削減につながるため、現場の利益を直接左右する重要な要素です。

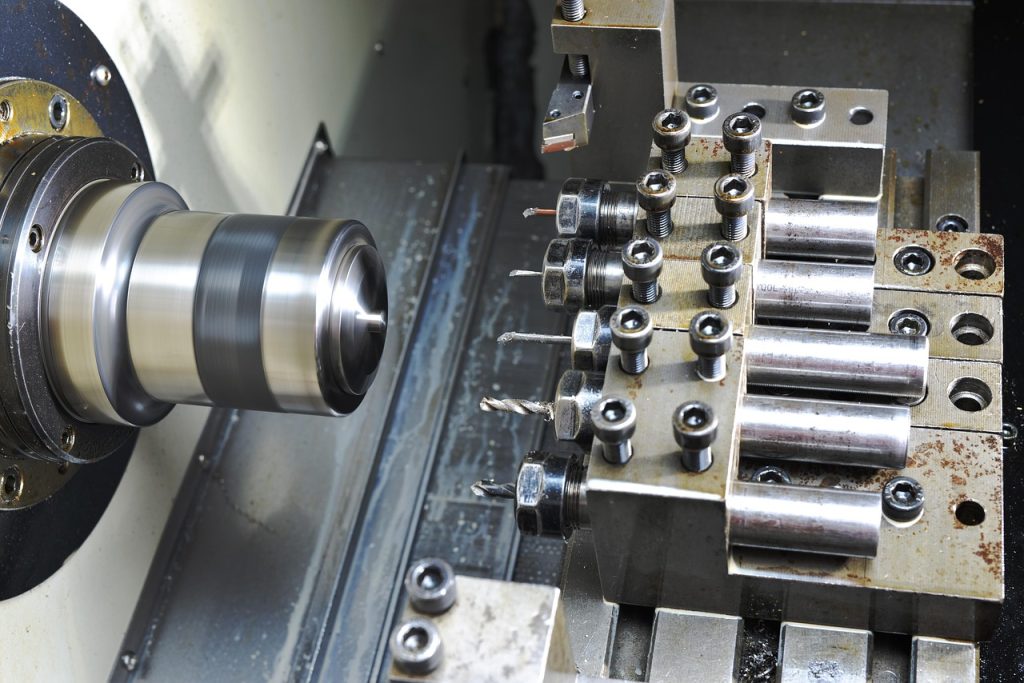

旋盤刃物の基本知識

引用元:pixabay

刃物を選定する前に、刃物の特徴や刃物の材質別特性など旋盤刃物の基本を紹介します。

刃物の特徴

旋盤刃物には一体型のバイトと交換式のチップがあり、それぞれ特徴があります。バイトは刃先が一体成形されているため、研磨により繰り返し使えるのが利点。ただし、研磨には熟練を要します。チップは超硬合金などで作られ、摩耗時には刃先だけを手軽に交換可能なため大量生産に向いています。形状も豊富で、突切りや溝入れ、内径加工用など多種多様な形状があります。材料や加工内容に応じて最適な刃物タイプを選ぶことで、加工効率や品質を大幅に向上させます。近年は超硬やセラミックチップが主流で、汎用性と耐久性を兼ね備えた刃物が増えています。

刃物の材質別特性

高速鋼(HSS)は切れ味が良く、特に仕上げ加工や低速切削に適していますが、耐熱性が低いため高速切削には向きません。超硬合金は高硬度と耐熱性に優れ、鋼材から難削材まで幅広く対応可能で、高速加工での安定性が魅力です。

耐摩耗性を強化したセラミック刃物は、非常に高温・高速度の加工に対応し、切削寿命が長いのが特徴です。多結晶ダイヤモンド(PCD)は非鉄金属加工で極めて高い切れ味を発揮し、アルミ加工に最適。素材や加工条件に応じて刃物材質を選定し、最適な性能を引き出すことが加工成功の鍵となります。

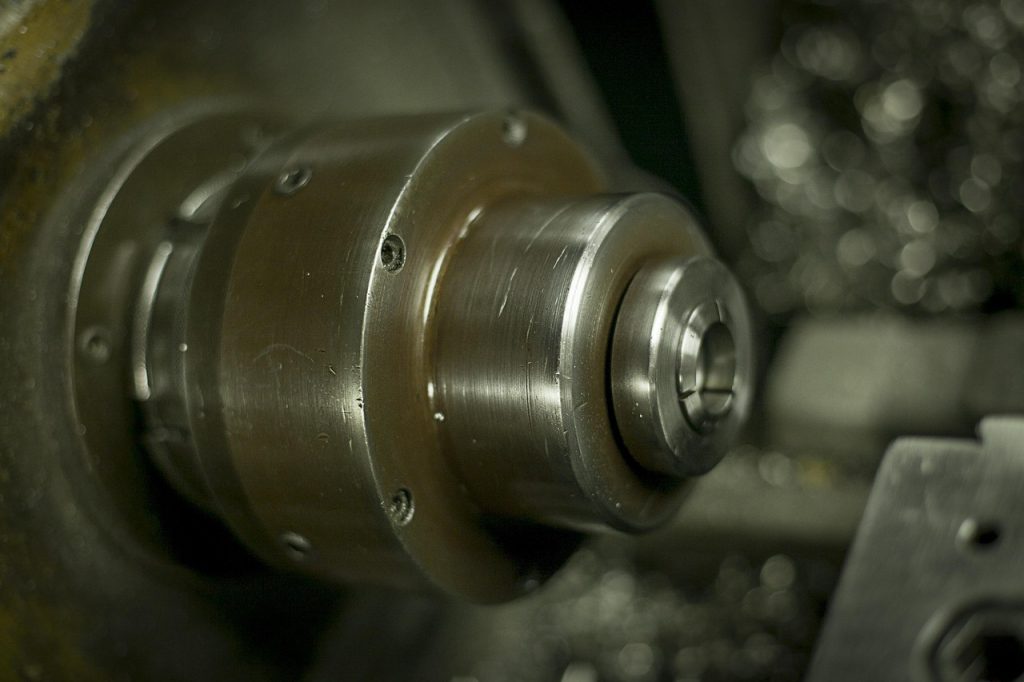

材質別でみる刃物選定ポイント

引用元:pixabay

ここからは、刃物選定ポイントを材質ごとに紹介します。

鋼材加工向けの刃物の選定ポイント

鋼材は種類や硬度によって最適な刃物が異なります。一般的に超硬合金製のチップが主流で、高速切削が可能です。加工条件や鋼種に合わせてコーティングの種類も選定し、たとえば炭素鋼ではTiNコーティング、合金鋼や高硬度鋼にはTiAlNコーティングが有効です。刃物形状も切削抵抗や切りくず排出に影響し、加工中の安定性を左右します。

加工速度や送り速度、切込み深さを最適化し、刃物の耐摩耗性を最大限に活用しましょう。硬度の高い鋼材にはより耐摩耗性の高い材質や多層コーティングを選ぶのもポイントです。

アルミ・非鉄金属向けの刃物選定ポイント

アルミや銅など非鉄金属は柔らかく粘性が高いため、刃物に材料が付着しやすい性質があります。そのため刃物には付着防止コーティング(DLCやTiCN)が施されることが多く、切削抵抗の低減と切りくずの排出性改善に寄与し、刃先形状も鋭く尖らせ、切れ味を良くすることで切削面の粗さを抑えられます。

加工速度や送り速度は材料に適した範囲で調整し、切削負荷を過度にかけないことが重要です。クーラントの使用も積極的に行い、材料の付着や熱の蓄積を防ぎましょう。

ステンレス・難削材加工での注意点は?

引用元:pixabay

ステンレスや難削材は熱伝導率が低く、切削熱が刃物に集中しやすいため、摩耗や刃こぼれが進行しやすい材料です。耐熱性と耐摩耗性を高めるため、硬質合金にTiAlNやAlTiNなどの高性能コーティングを施した刃物が推奨されます。

また切削速度は高すぎると刃物を傷めやすいので適切に調整が必要です。切削送りや切込みも過大にならないよう管理し、クーラントを十分に用いて刃物温度の上昇を防止したり、。振動抑制のために刃物の剛性を確保することも重要です。

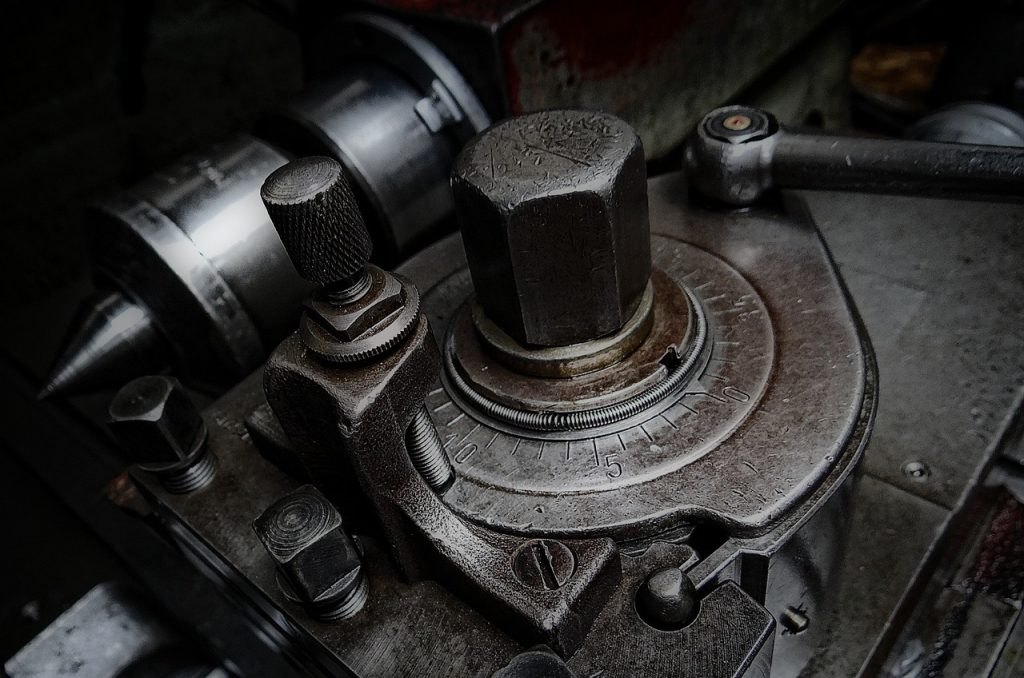

切削性能を左右する刃物形状のポイントは?

引用元:pixabay

刃物の前角や後角、切れ刃の角度は切削抵抗や切りくず排出に大きく影響します。鋭い刃先は切削抵抗を下げて切れ味が良い反面、刃先強度が低いため欠けやすくなります。逆に鈍角な刃先は刃先強度が増し耐久性は高まりますが、切削抵抗が増し加工負荷も上がるでしょう。

そのため、用途や材料に合わせて最適な形状を選ぶことが重要です。たとえば、硬い材料には強度重視の形状を、軟らかい材料には鋭利な形状を選び、切りくずの排出性も考慮して刃物設計が行われ、加工の安定性と品質が向上します。

コーティングの種類

引用元:pixabay

刃物工具に施されるコーティングは、摩耗や熱への耐性を高め、加工中のトラブルを抑制する重要な技術です。適切なコーティングを選定することで、工具寿命の延長だけでなく、加工精度や表面品質の向上にもつながります。ここでは代表的なコーティングの種類と、それぞれの用途や特性を紹介します。

TiN(チタンナイトライド)コーティング

TiNは最も一般的に使用されるコーティングの一つで、金色の外観が特徴です。耐摩耗性・耐酸化性・耐食性のバランスに優れ、鋼材や鋳鉄など幅広い被削材に対応可能です。初期コストが比較的低いため、コーティング導入の第一歩としても適しており、特に汎用フライス工具やドリルなどに多く採用されています。

TiAlN・AlTiN(チタンアルミナイトライド)コーティング

TiAlNおよびAlTiNは、チタンとアルミニウムを主成分とする高性能コーティングで、高温環境での安定性に優れています切削熱が大きい高速加工や難削材加工において効果を発揮し、摩耗抑制や工具寿命の延長に役立るのがポイント。ステンレス鋼、ニッケル合金、高硬度鋼などの加工においても安定した性能を実現します。

DLC(ダイヤモンドライクカーボン)コーティング

DLCは炭素をベースとしたコーティングで、表面が非常に硬く、低摩擦係数を持つのが特長です。アルミニウムや銅、樹脂などの軟質材加工でよく使用され、切削中の材料付着(ビルドアップエッジ)や溶着を防ぎます。そのため、工具表面の滑りが良くなり、仕上げ面の品質も向上します。非鉄金属の高品位仕上げに最適です。

多層コーティング・ナノコーティング

最新技術では、複数の素材を積層した多層構造や、ナノスケールの微細な粒子を用いたナノコーティングも登場しています。これらは各層ごとに異なる性能(耐摩耗性・耐熱性・靭性など)を持たせることで、さまざまな加工条件に高い適応力を発揮できるでしょう。たとえば、長時間連続加工や高硬度材への深堀り加工など、厳しい条件下でも安定した性能を保ちます。

刃物におすすめのメンテナンス方法

引用元:pixabay

次に刃物におすすめのメンテナンス方法を紹介します。

刃先を研磨する

刃物は使用するにつれて摩耗し、切れ味が低下します。刃先が摩耗すると切削抵抗が増加し加工品質が悪化するため、定期的な研磨が必要です。研磨のタイミングは加工面の粗さ悪化や加工寸法のズレが発生し始めた時が目安です。

研磨は専門の研磨機で行い、刃先形状や角度を正確に復元することが重要。研磨不足は逆に刃物寿命を縮めるため、適切な頻度での研磨計画を立てることが加工安定化につながります。研磨業者への委託も一般的で、コストや納期も考慮しましょう。

刃物を交換する

刃物交換は加工品の品質低下や加工時の異音、振動が顕著になった時が目安です。摩耗や欠けにより切れ味が落ちると加工精度が不安定になり、不良品が増加します。

目視検査や加工データの記録、加工面の測定を組み合わせ、交換タイミングを見極めることが重要です。計画的に交換すれば突発的な機械停止や大きなトラブルを回避できます。また、刃物寿命を延ばすためにも、無理な加工条件を避けることが望まれます。

刃物の保管・取り扱いの注意点は?

引用元:pixabay

刃物は錆びやすく、衝撃にも弱いため、専用ケースや仕切りを使い湿気の少ない環境で保管します。刃先を傷つけないよう丁寧に取り扱い、複数種の刃物はラベルや管理台帳で区別し、適切な管理を行いましょう。

保管中の変形や腐食は切削性能を著しく低下させるため、定期的に点検し必要に応じて再研磨や交換を検討します。適切な保管・管理は刃物コストの削減と生産安定化に不可欠です。

旋盤加工でよくある刃物トラブル

引用元:pixabay

最後に、旋盤加工でよくある刃物トラブルを紹介します。具体的な対策方法もみていきましょう。

刃こぼれや摩耗が起きる

刃こぼれは過大な切込みや不適切な刃物形状、硬度の高い材料への不適合が主な原因です。摩耗は加工速度が速すぎたり切削熱が高まった場合に進行します。防止するには、材料や加工条件に合った刃物選定が基本。加工速度や送り速度の最適化、適切なクーラント使用も効果的です。また、刃物の剛性や取り付けの正確さもトラブル防止に重要です。問題が発生したら速やかに刃物を交換し、加工条件を見直すことが必要です。

加工面粗さが悪化する

加工面の粗さが悪化するのは、摩耗した刃物の使用や刃こぼれ、加工条件の不適合によるものです。刃物が鈍くなると切削抵抗が増し、材料の引きずりやバリ発生が起きやすくなります。

改善には、刃物の研磨や交換、切削速度や送り速度の調整が有効です。適切な切りくず排出のために刃物形状を見直すことも必要です。クーラントを適切に使用し、切削熱を抑えることが表面品質向上に繋がります。

まとめ

旋盤加工で高品質な製品を効率的に生産するためには、刃物選定が欠かせません。材料の特性や加工内容に応じて刃物の種類、材質、形状、コーティングを的確に選び、加工条件を最適化しましょう。定期的なメンテナンスと交換、適切な保管管理も重要です。

刃物トラブルの原因を理解し対策を講じることで、不良品を減らし生産コストも削減できます。現場に合わせた最適な刃物選定で、安定した高精度加工と高い生産効率を実現してください。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235