- 2024/04/19

-

旋盤チャックの選定方法:初心者向けガイド

旋盤加工で欠かせないのが、工作物を確実に固定する「旋盤チャック」です。

しかし、チャックにはさまざまな種類があり、どれを選べばよいのか迷う方も多いのではないでしょうか。

旋盤チャックの選定は、加工の精度や作業の安全性に直結する大切な工程です。同じ旋盤でも、取り付けるチャックが違えば仕上がりも大きく変わります。特に初心者の方にとっては、「用途に合うチャックをどう判断すればよいのか」が難しいポイントです。

本記事では、旋盤チャックの基本構造から代表的な種類、そして目的に応じた選定方法までをわかりやすく解説します。工作物の材質や形状に合わせて適切なチャックを選ぶことで、安定した加工精度と安全な作業環境を実現できます。

これから旋盤を扱う方や、新しいチャックの導入を検討している方は、ぜひ参考にしてみてください。

目次

旋盤チャックとは?選定前に知っておきたい基本

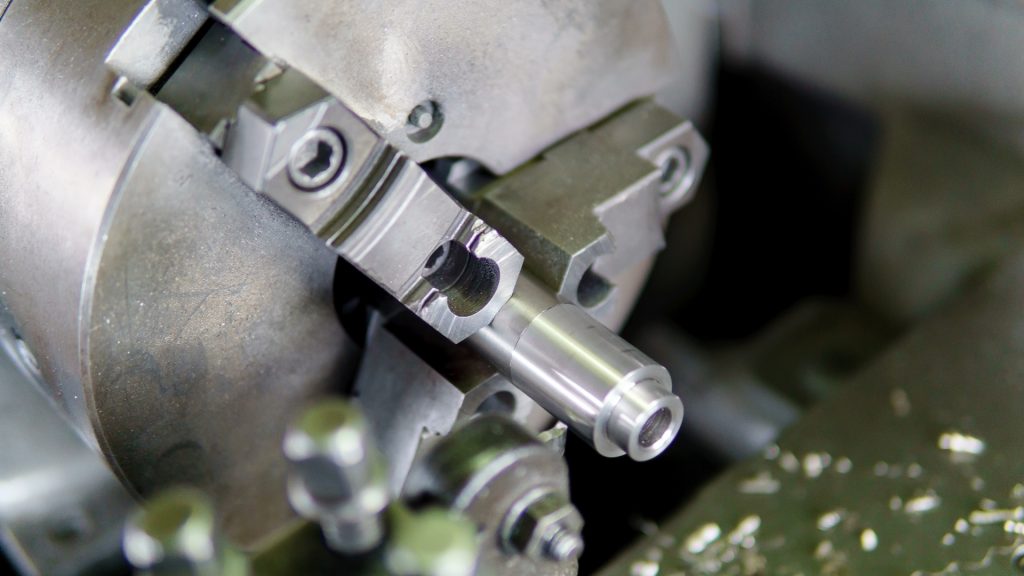

旋盤チャックとは、旋盤加工を行う際に工作物を確実に固定するための装置です。

旋盤の主軸に取り付けて工作物をつかみ、回転させながら切削や仕上げを行います。チャックの選定によって加工の安定性や仕上がり精度、安全性が大きく変わるため、まずはその役割と構造を正しく理解しておくことが大切です。

旋盤チャックの役割

旋盤チャックの主な役割は、加工中の工作物を強固に保持し、安定した回転を実現することです。

固定が甘いと、加工中にずれや振動が発生して寸法誤差の原因になります。さらに、工作物が外れると作業者に危険が及ぶおそれもあります。

逆に、適切なチャックを選定し正しく取り付ければ、切削中のぶれを抑え、より高い加工精度を得ることができます。つまり、旋盤チャックは「加工品質を支える基盤」といえる重要な部品です。

旋盤チャックの基本構造

旋盤チャックは、主にチャック本体とジョー(爪)で構成されています。チャック本体は旋盤の主軸に取り付けられ、動力を伝達する役割を持ちます。

ジョーは工作物をつかむ部分で、形状や動作方式によって種類が分かれます。

- 固定ジョータイプ:同じ位置で一定形状の素材を保持

- 可動ジョータイプ:サイズや形状に応じて調整可能

また、手動で操作するタイプのほか、空気圧や油圧を使って自動で開閉するタイプもあり、生産量や作業環境によって最適な仕様を選定する必要があります。

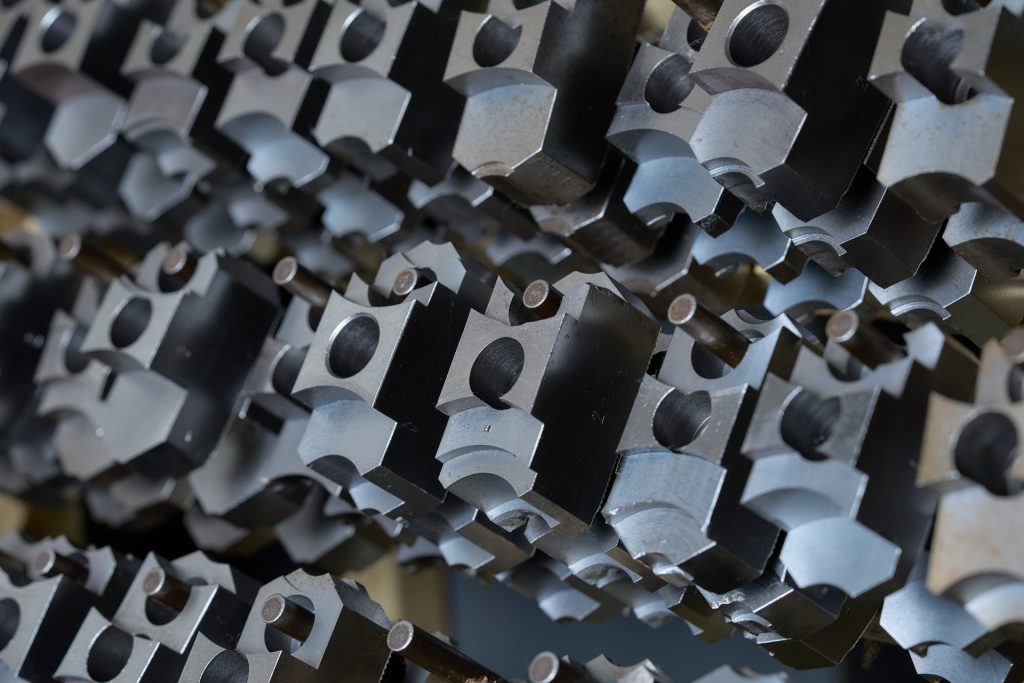

旋盤チャックの種類ごとの特徴

旋盤チャックにはいくつかの種類があり、それぞれ構造や特徴が異なります。用途や加工精度の要求レベルによって、適したチャックを選定することが重要です。

ここでは、代表的な旋盤チャックの種類と特徴を整理し、どのような場面で選ばれるのかを解説します。

スクロールチャック(3爪チャック)

スクロールチャックは、最も一般的で汎用性の高い旋盤チャックです。

内部にあるスクロールプレートによって3本のジョーが同時に動く仕組みで、丸棒やパイプなどの円形素材を、中心を合わせながら均等な力で固定できます。

構造がシンプルで操作が容易なため、初心者でも扱いやすく、小規模加工から一般的な部品製作まで幅広い用途に対応します。

一方で、ジョーを独立して動かせないため、不規則な形状や角材の加工には不向きです。

「精度よりもスピードや扱いやすさを重視したい」という場合には、最初のチャック選定として最もおすすめできるタイプです。

インデペンデントチャック(4爪チャック)

インデペンデントチャックは、各ジョーを独立して動かせる構造を持つチャックです。

スクロールチャックではつかみにくい、四角材や偏芯した工作物など、形状が複雑な部品を正確に固定することができます。

ジョーを1つずつ調整できるため、芯出し精度を高く保てる点が大きな利点です。一方で、調整に時間がかかるため、量産よりも精密加工や試作などに適しています。

高い精度が求められる部品加工や、特殊形状の固定が必要な場合には、このインデペンデントチャックを選定候補として検討すると良いでしょう。

コレットチャック

コレットチャックは、小径部品や高精度加工に特化した旋盤チャックです。

筒状のコレットが工作物を包み込むように保持し、振れをできる限り抑えながら安定した固定を実現します。そのため、精密機器や電子部品のように、わずかな寸法誤差も許されない加工に向いています。

ただし、対応できる径が限られており、専用のコレットが必要になるため、汎用性は低めです。少量の高精度加工や、同一径の部品を大量に生産する場合に適した選定といえます。

磁気チャック

磁気チャックは、磁力を利用して工作物を保持するタイプのチャックです。

鉄や鋼などの磁性体を固定するのに適しており、ジョーでつかまないため、材料表面を傷つけずに加工できるという利点があります。

さらに、工作物の着脱が簡単で段取り替えの時間を短縮できるため、効率的な加工を求める現場でも重宝されます。

ただし、非磁性材料(アルミや真鍮など)には使用できません。鉄系材料の仕上げ加工や薄板の固定など、用途が明確な場合に選定されるチャックです。

空圧・油圧チャック

空圧チャックや油圧チャックは、空気圧や油圧を利用して自動でクランプする高効率タイプです。

操作はスイッチひとつで行えるため、段取り替えの手間を大幅に削減できます。一定のクランプ力を維持できる点から、量産ラインや自動化設備で広く使用されています。

一方で、構造が複雑でコストが高く、メンテナンスにも注意が必要です。作業効率を最優先する場合や、安定した保持力が求められる加工現場では、このタイプのチャックを選定することで生産性を大きく高められます。

このように、旋盤チャックにはそれぞれ得意分野があります。「どんな形状の材料を」「どの程度の精度で」「どの環境で」加工するかを明確にし、目的に合ったチャックを選定することが、安定した加工品質を実現する第一歩です。

旋盤チャックの選定基準とチェックポイント

旋盤チャックを選ぶ際には、加工する材料の種類や形状、求める精度、作業環境など、いくつかの要素を考慮する必要があります。これらを正しく把握せずにチャックを選定してしまうと、加工精度の低下や作業効率の悪化につながるおそれがあります。

ここでは、旋盤チャックを選定するうえで押さえておきたい4つの基準を紹介します。

材料と形状に合わせた選定

まず確認すべきは、加工する材料の形状とサイズです。

丸棒やパイプなどの円形素材を扱う場合は、スクロールチャックが最も適しています。複数のジョーが連動して動くため、中心を正確に合わせながら均等な力で固定できます。

一方で、四角材や不規則な形状の工作物には、各ジョーを独立して動かせるインデペンデントチャックが有効です。特殊な形状や偏芯した素材でも、手動で微調整しながら正確に保持できます。

また、小径部品の高精度加工にはコレットチャック、磁性体の平板加工には磁気チャックなど、材質や形状ごとに最適なチャックを選定することが、加工品質を安定させるポイントです。

加工精度の要求レベル

加工精度の高さも、旋盤チャック選定の大きな判断基準です。

高精度な仕上がりが求められる場合は、コレットチャックのように振れが少なく強力なクランプ力を持つタイプが適しています。同一径の部品を精密に量産する場合にも有効です。

一方、一般的な加工や試作段階であれば、扱いやすくコストパフォーマンスの高いスクロールチャックで十分対応できます。

また、複雑な形状や高い芯出し精度が求められる場合は、インデペンデントチャックを選定することで、狙った寸法精度を確保できます。

作業環境と効率性

作業環境や生産体制によっても、最適なチャックは変わります。

自動化ラインや量産工程が多い現場では、空圧チャックや油圧チャックのように短時間で着脱できるタイプが効率的です。一定のクランプ力を維持しながら、作業時間を大幅に短縮できます。

一方で、手動操作が中心の小規模工場や試作現場では、操作が簡単でメンテナンス性に優れたスクロールチャックが使いやすいでしょう。

作業環境や設備規模に合わせて選定することで、効率と安全性の両立が図れます。

初心者向けのおすすめ選定基準

旋盤を初めて扱う方には、操作性が高く汎用性のあるスクロールチャックをおすすめします。

多くの加工物に対応でき、芯出し作業も容易なため、学習用途にもおすすめです。また、耐久性やメンテナンスのしやすさも確認しておくと安心です。

最初は1種類に絞って使いこなし、慣れてきたら加工内容や精度要求に合わせて他のチャックを追加していくとよいでしょう。

用途とレベルに応じた段階的な選定が、失敗を防ぐポイントです。

旋盤チャックの選定では、「どんな加工を、どの条件で行うのか」を明確にすることが最重要です。目的を整理したうえで、形状・精度・効率の3要素をバランスよく考慮すると、作業の安定性と品質を大きく高められます。

旋盤チャックの使い方と選定後のメンテナンス

旋盤チャックを正しく使用し、長期間安定した性能を維持するためには、基本的な取り扱い方法と定期的なメンテナンスが欠かせません。せっかく適切に選定したチャックでも、扱い方を誤ると精度が低下したり、安全面でのトラブルにつながるおそれがあります。

ここでは、旋盤チャックの基本的な使い方と、選定後に行うべきメンテナンスのポイントを解説します。

旋盤チャックの正しい使い方と取り付け手順

旋盤チャックを取り付ける際は、わずかなズレや汚れが加工精度に影響するため、作業前に基本手順を丁寧に確認しておくことが大切です。

以下の流れを押さえることで、安全かつ正確に取り付けられます。

- 主軸への取り付け

チャックを取り付ける際は、まず主軸と接合部に汚れや異物がないかを確認します。

付着物があると精度が落ちたり、回転時の振れにつながるため、清掃してから装着します。 - 工作物の固定

ジョー(爪)を適切に開き、工作物を中心に合わせながら確実に固定します。

この時、均等な力で締め付けることが大切です。

固定が弱いと加工中にずれや脱落が発生し、事故や仕上がり不良の原因になります。 - 回転確認(試運転)

工作物を固定したら、低速回転で試運転を行い、

ぶれや振動がないかを確認します。異常がある場合は、すぐに停止して調整します。 - 作業時の注意

チャックキーを使用する際は、締め付け後に必ずキーを取り外してください。

差し込んだまま回転させると、キーが飛び出して非常に危険です。

この一連の手順を守ることで、加工精度と安全性を確保できます。

メンテナンスで選定後の性能を維持する方法

旋盤チャックは、使用を重ねるうちに切りくずや油汚れが内部にたまりやすく、放置すると動作が重くなったり、クランプ力が低下することがあります。

そのため、日常的な清掃と定期的な点検が不可欠です。

- 作業後の清掃:使用後はチャックの表面とジョーの間に付着した切りくずを除去します。

- 潤滑油の塗布:週1回を目安に、可動部に潤滑油を塗布して滑らかな動作を維持します。

- 摩耗チェック:月1回程度、ジョーやスクロールプレートの摩耗を点検し、異常があれば交換を検討します。

特に高精度加工を行う現場では、定期メンテナンスを怠るとごくわずかな摩耗が仕上がりに影響するため注意が必要です。

選定後も適切な管理を行うことで、チャックの寿命を延ばし、安定した品質を保てます。

安全に使用するための注意点

旋盤チャックを安全に使用するためには、基本的な安全ルールを徹底することが重要です。

- 加工中はチャック周辺に手や工具を近づけない。

- 加工物の固定状態を毎回確認する。

- チャックの締め付け力を過剰にしない。

- 定期的に主軸との取付け精度を確認する。

また、振動や異音などの異常を感じた場合は、すぐに作業を停止し、チャックや主軸部分の状態を点検してください。

安全な作業環境を保つことが、結果的に加工精度の向上にもつながります。

適切な使い方とメンテナンスを心がけることで、選定した旋盤チャックの性能をできる限り引き出すことができます。チャックはただの固定具ではなく、加工品質と安全性を支える重要な要素です。日々の管理を徹底し、安定した加工環境を維持しましょう。

よくある質問(FAQ)

ここでは、旋盤チャックの選定や使用に関してよく寄せられる質問にお答えします。初めてチャックを導入する方や、交換を検討している方は参考にしてください。

どのチャックが汎用性に優れていますか?

汎用性を重視する場合は、スクロールチャック(3爪チャック)がおすすめです。ジョーが連動して動く構造により、丸棒やパイプなどの円形素材を中心を合わせながら均等な力で固定できます。

操作が簡単で、一般的な加工から試作、補修まで幅広く対応可能です。初心者にも扱いやすく、初めて旋盤チャックを選定する際の定番タイプといえます。

一方で、四角材や偏芯した形状を加工する場合には、ジョーを独立して動かせるインデペンデントチャック(4爪チャック)を検討するとよいでしょう。加工物の形状に応じて、適切なチャックを選定することが作業効率向上のカギです。

一方で、複雑な形状や特殊な加工を必要とする場合には、インデペンデントチャックやコレットチャックを選ぶと良いでしょう。それぞれの用途や特性を把握することで、より良い選択ができます。

旋盤チャックの寿命はどのくらいですか?

旋盤チャックの寿命は、使用頻度やメンテナンスの状況、加工条件によって大きく変わります。一般的な使用環境で、定期的に清掃と潤滑を行っていれば、5年から10年以上使用できるケースも少なくありません。

ただし、高負荷の切削や、切りくず・油汚れが多い環境で使う場合は、可動部の摩耗が早まり、固定力が低下しやすくなります。精度を重視する現場では、摩耗を感じた時点で早めに交換するのがおすすめです。

長期的に性能を維持するためには、日常点検と早めの部品交換を意識することが大切です。

メンテナンスの頻度はどのくらい必要ですか?

旋盤チャックは、使用するたびに微細な切りくずや油が内部にたまるため、日常的な清掃と定期的な点検が欠かせません。

- 毎回の作業後:チャック表面とジョーの間に溜まった切りくずを除去

- 週1回程度:可動部に潤滑油を塗布し、スムーズな動作を維持

- 月1回程度:ジョーやスクロールプレートの摩耗を確認

特に高精度加工を行う現場では、メンテナンス頻度を高めることで安定したクランプ力と加工精度を保てます。選定後も定期的なケアを続けることが、チャックを長く安全に使う秘訣です。

まとめ|旋盤チャック選定で加工精度と安全性を高める

旋盤チャックは、加工精度・作業効率・安全性のすべてに関わる重要な部品です。用途や形状に合ったチャックを正しく選定することで、安定したクランプ力を確保し、仕上がりの品質を大きく向上させることができます。

本記事では、代表的なチャックの種類とそれぞれの特徴、そして選定時に考慮すべき要素やメンテナンスの基本を解説しました。「どのような加工を行うのか」「求める精度はどの程度か」を明確にし、作業環境に合ったチャックを選ぶことが、効率的で安全な加工への第一歩です。

また、チャックは取り付けて終わりではなく、定期的な点検と清掃を行うことが性能維持の鍵となります。日々のメンテナンスを怠らず、長く安定した状態で使用することで、旋盤本来の性能を最大限に発揮できるでしょう。

正しい知識に基づいた選定と、丁寧な管理があってこそ、高品質で安全な旋盤加工が実現します。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235