- 2024/04/19

-

旋盤用フライスの刃物|特徴・選び方・活用法を徹底解説

近年、複合加工機やNC旋盤の普及により、「旋盤でフライス加工を行う」ニーズが急速に高まっています。中でも注目されているのが、旋盤に取り付けて使用できるフライス刃物です。旋盤用フライス刃物をうまく活用すれば、1台の機械で複数の工程をこなすことができ、生産効率の大幅な向上や加工精度の安定化につながります。しかし、その構造や用途は多岐にわたり、素材や目的に合った正しい選定・運用が求められます。

本記事では、旋盤用フライス刃物の基本から応用的な活用法までを、現場で役立つ視点で詳しく解説。導入を検討中の方や、工具選定に悩んでいる技術者・製造現場の方は、ぜひ参考にしてください。

目次

旋盤用フライスの刃物の役割

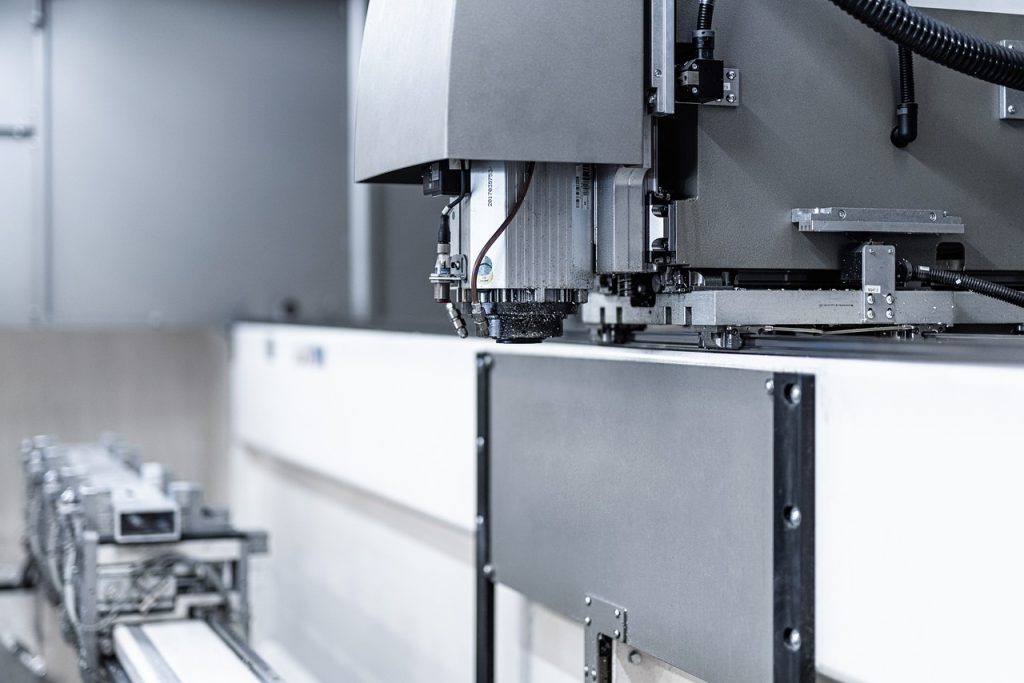

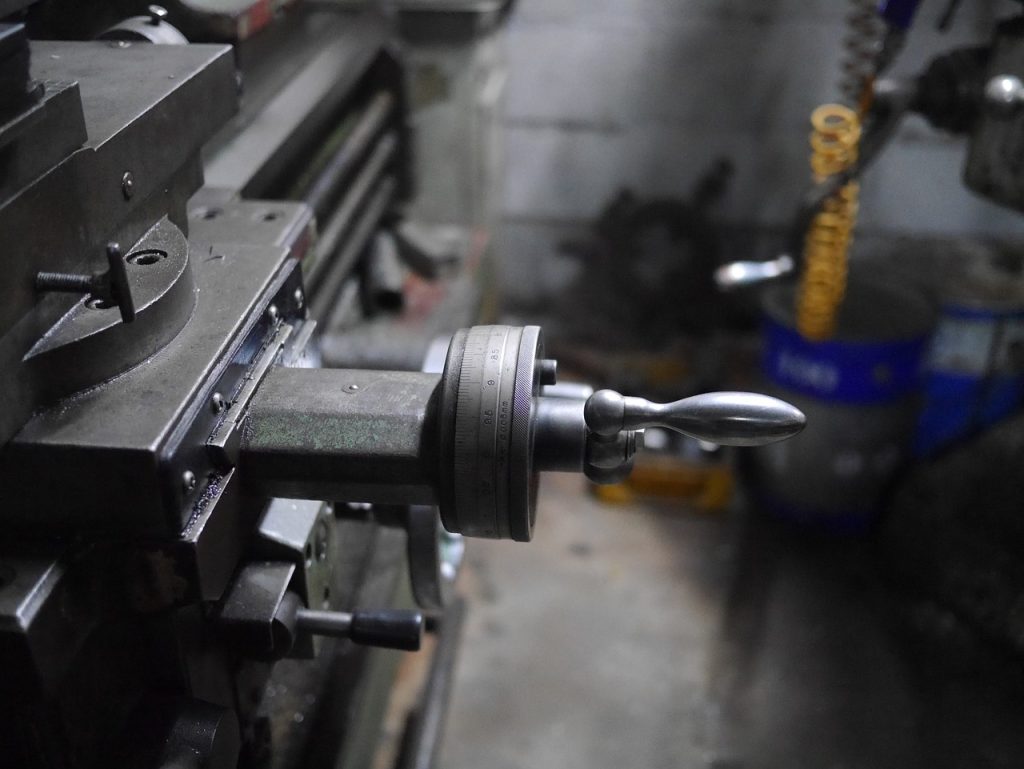

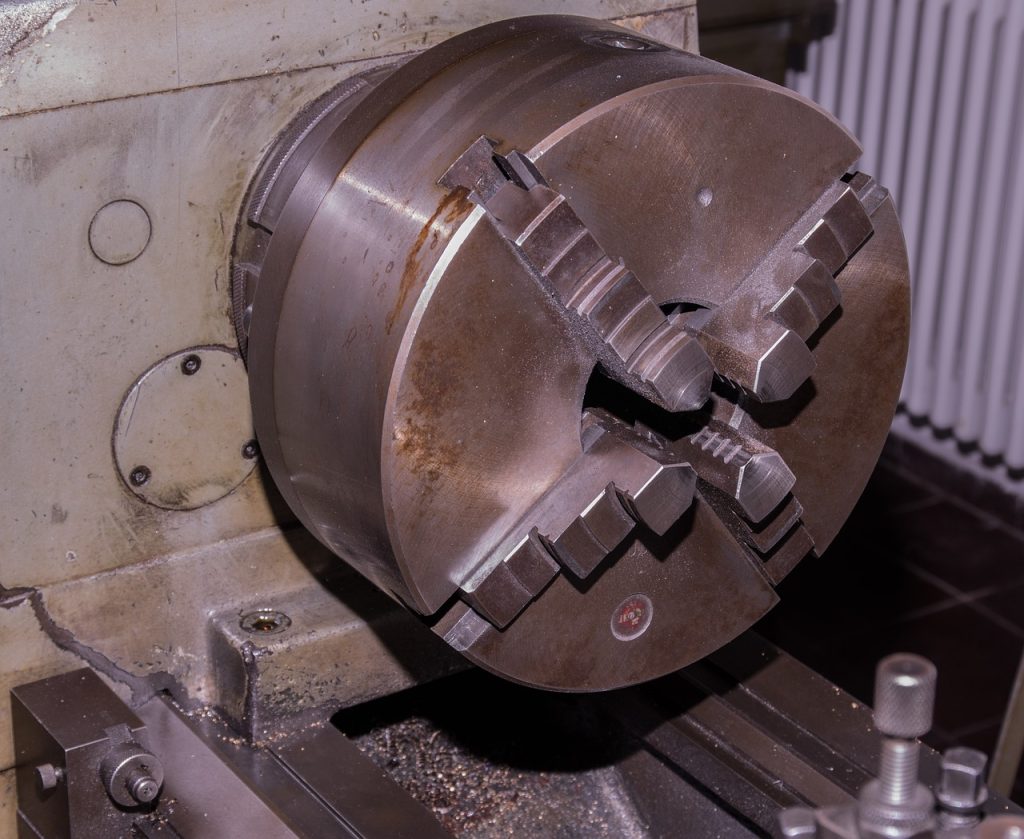

引用元:pixabay

旋盤は、円筒形の部品を高精度に加工する工作機械ですが、近年ではフライスの刃物を活用することで、幅広い加工が可能になっています。旋盤にフライス刃物を組み合わせることで、従来は複数工程が必要だった加工、たとえば端面の溝加工やキー溝加工などが一工程で実現できます。

フライス刃物は切削面をより滑らかに仕上げ、複雑形状にも柔軟に対応するため、金属加工の現場で効率性と精度向上を同時に実現するための重要なツールです。加工工程の集約化、生産性の向上、品質安定の観点からも、旋盤用フライス刃物の果たす役割は極めて大きいといえるでしょう。

なぜ旋盤にフライスの刃物が必要なのか

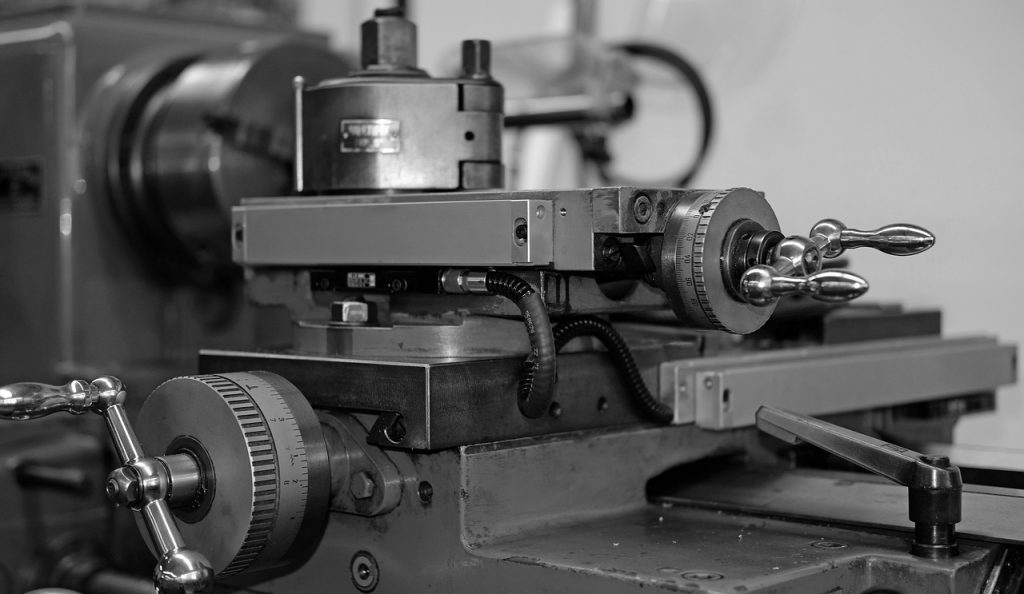

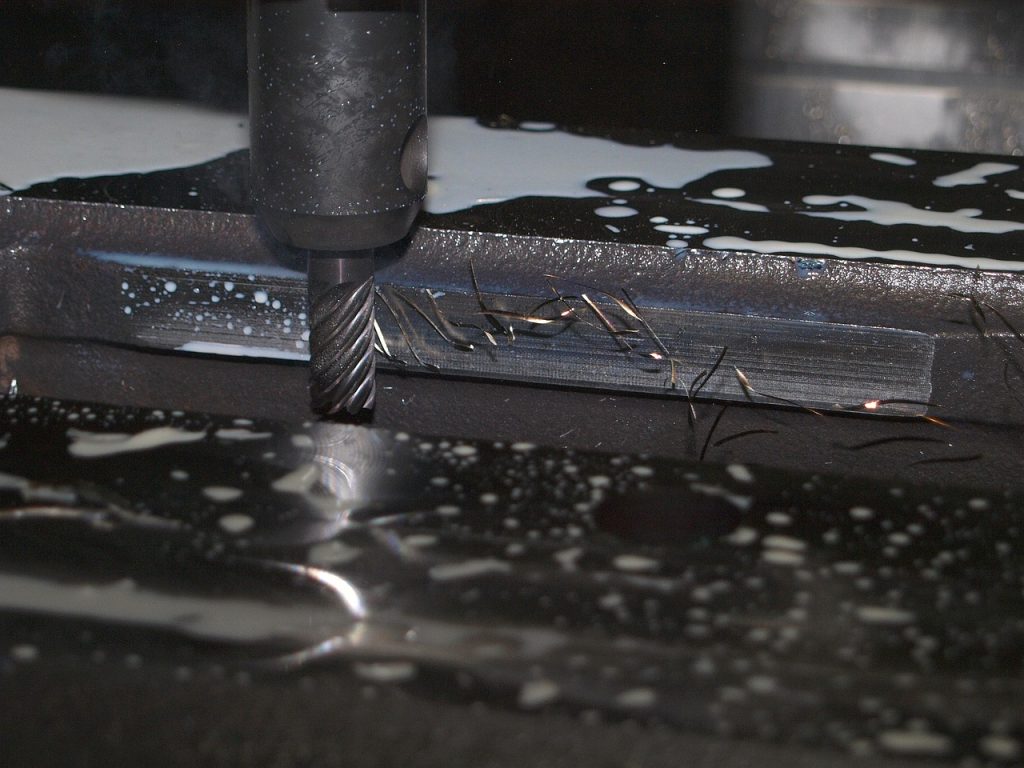

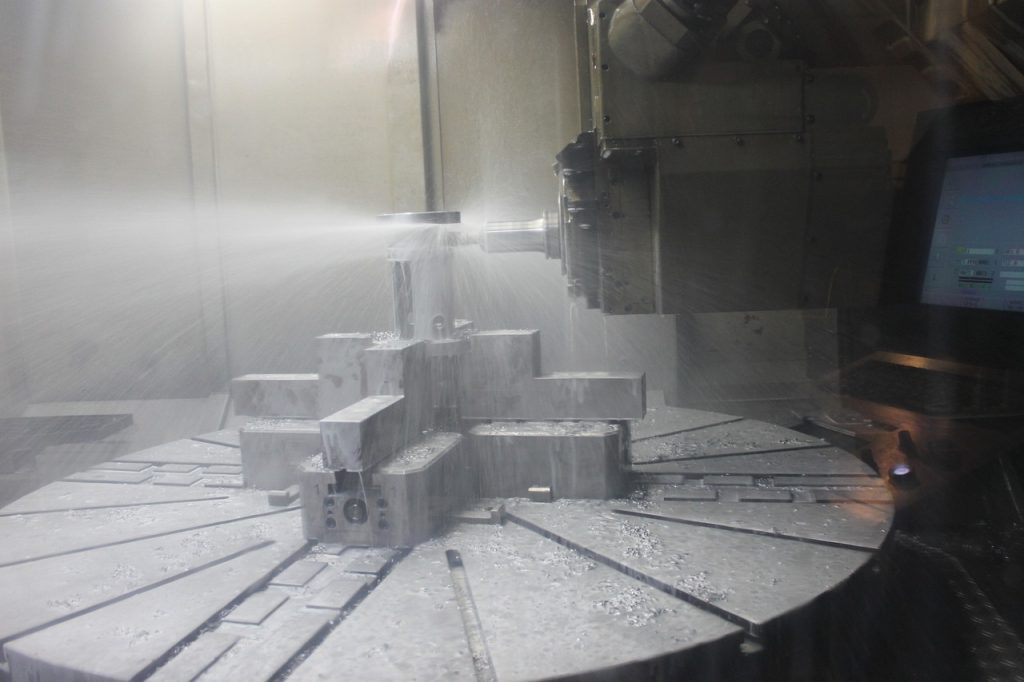

引用元:pixabay

従来、旋盤は回転対称の加工、フライス盤は直線的な加工というように使い分けられていました。しかし、製造現場の高度化・多品種少量生産化が進むにつれて、一台で多用途に対応できる工作機械のニーズが急速に高まりました。そこで注目されたのが、旋盤にフライスの刃物を装着して「複合加工機」として運用する手法です。

段取り替えの回数が減少し、加工精度のバラつきを抑えることが可能になりました。また省スペース化や人手不足対応、加工時間短縮といった面でも大きな効果を発揮します。今や旋盤にフライス刃物を組み合わせることは、競争力ある製造業にとって欠かせない選択肢となっているのです。

フライス刃物の基本構造

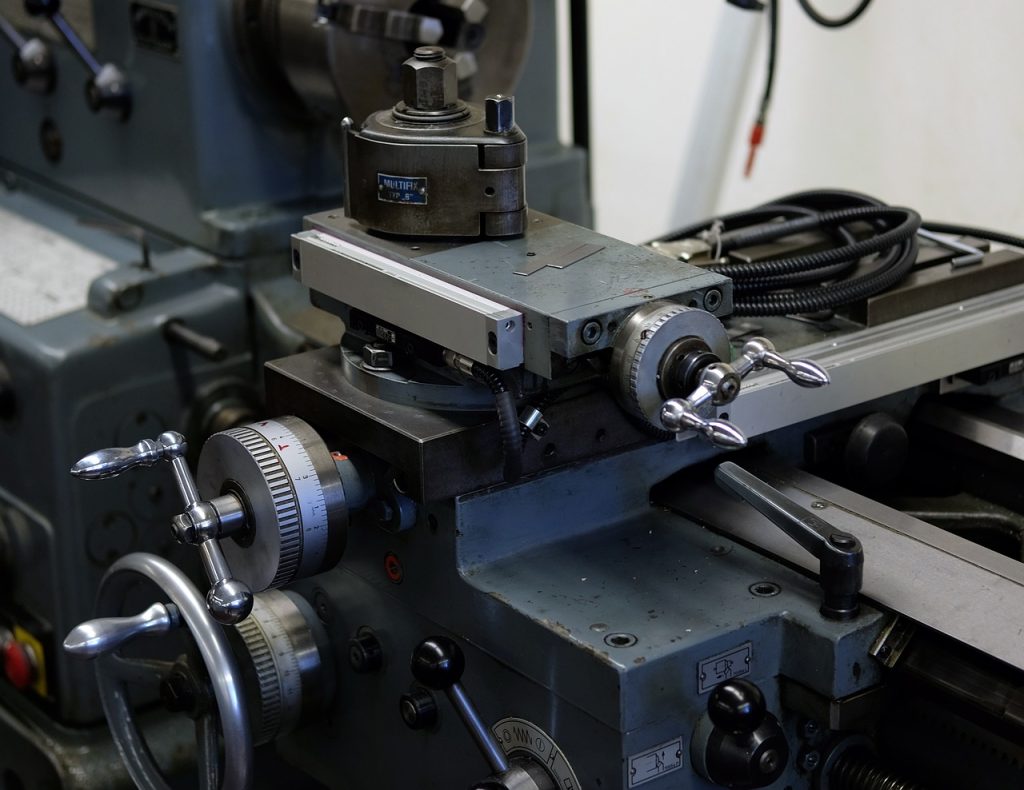

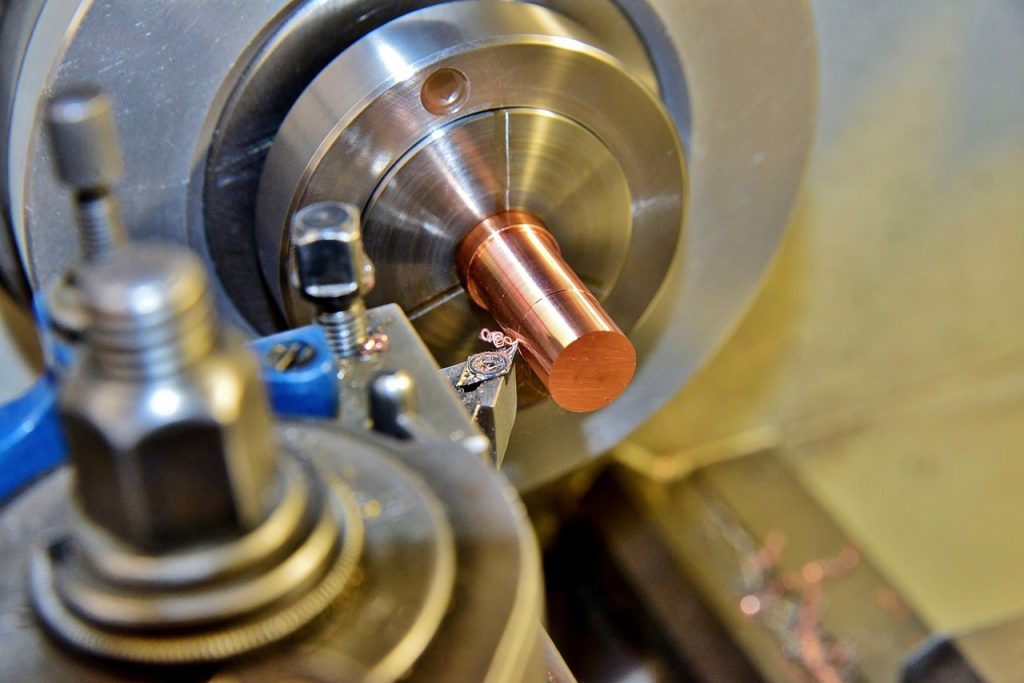

引用元:pixabay

フライス刃物は、工具本体と刃先部分に大別され、刃先には超硬合金やハイス(高速度鋼)、セラミックなどが使用されます。基本的な構造としては、シャンク部と呼ばれる装着部分と、切削を行う刃部で構成され、刃部には1枚刃から多枚刃まで用途に応じてさまざまなタイプがあります。

特に、刃の形状や角度は切削性能に直結するため、加工対象に最適化された設計が施されているのが特徴です。刃先にはTiAlNやDLCなどのコーティングが施されていることが多く、耐摩耗性や耐熱性が大幅に向上しています。これらの構造的な工夫と素材選定によって、加工精度と工具寿命の両立が図られているのです。

用途別にみる旋盤用フライス刃物の種類

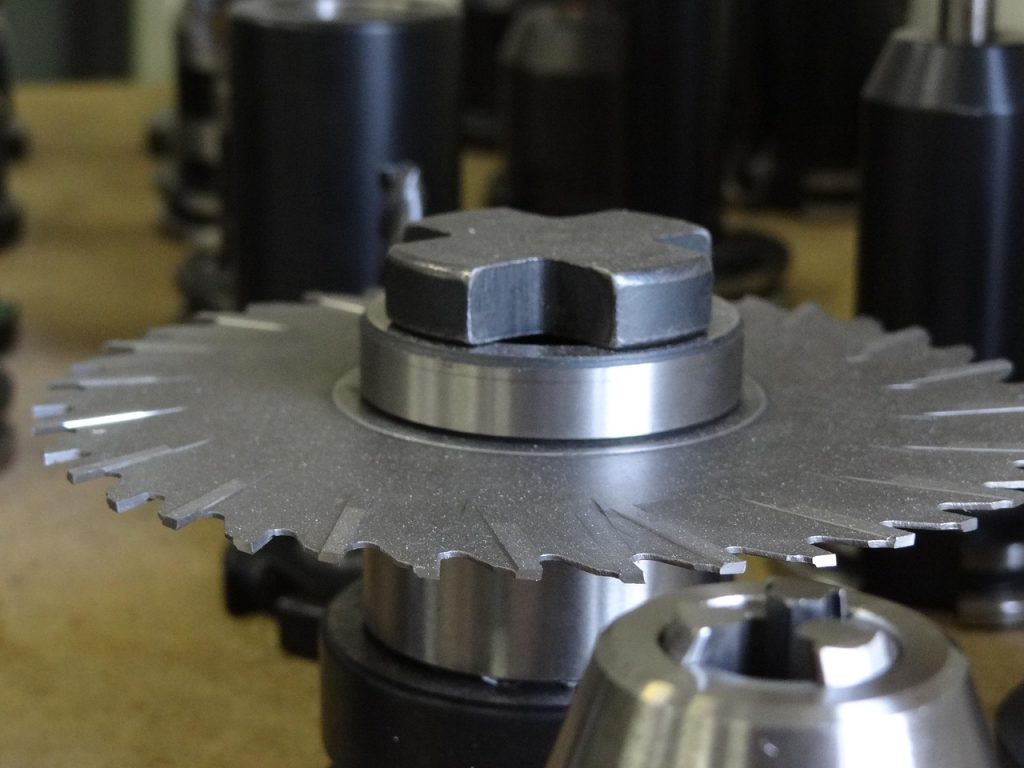

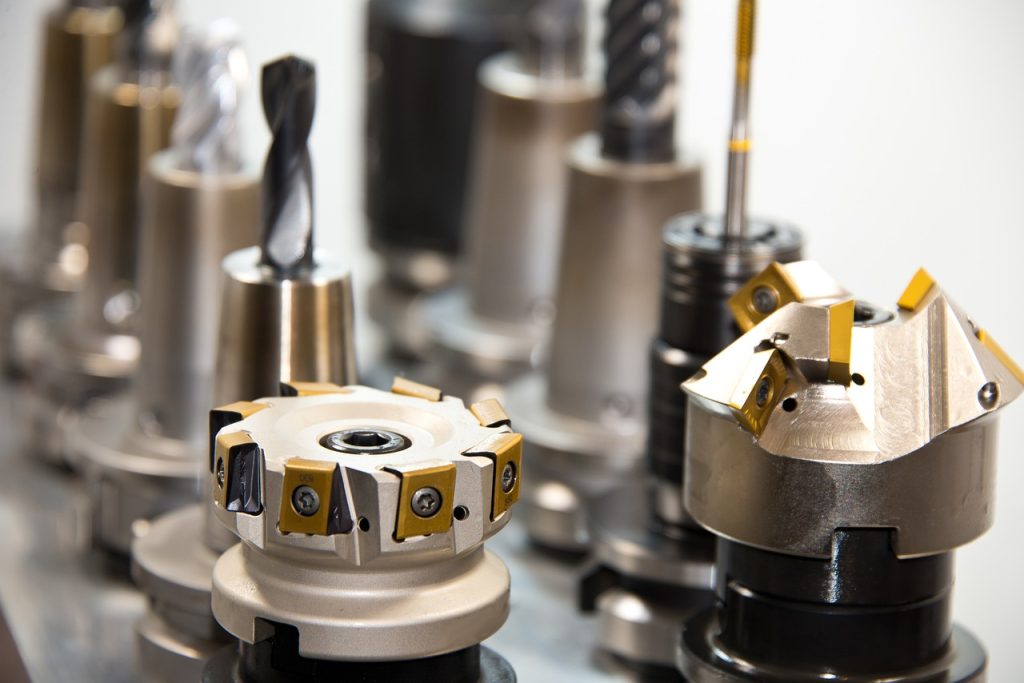

引用元:pixabay

ここからは、用途別にみる旋盤用フライス刃物の種類をみていきましょう。

スロッター用刃物(溝加工用)

スロッター用刃物は、主にキー溝やOリング溝などの縦方向の加工に使われます。旋盤に取り付けることで、ワークの回転を利用しながら正確に溝を加工できる点が大きなメリットです。従来であれば別の機械で加工していた工程を統合できるため、加工時間の短縮と段取り替えの工数削減につながります。

スロッター用刃物は、溝幅や溝深さに応じて形状やサイズが豊富に用意されており、さまざまな素材に対応可能な材質やコーティングも選べるのがポイント。特に高硬度材の加工には、耐摩耗性に優れた超硬タイプが多く使われています。

エンドミル型フライス刃物

エンドミル型は、旋盤でもフライス加工を行いたいときに汎用性が高く、多くの現場で採用されています。端面加工から側面加工、穴加工まで対応可能な万能タイプで、1本で複数の加工をこなすことが可能です。刃先形状や刃数のバリエーションが豊富で、仕上げ面の品質や加工速度に応じて最適な選定が求められます。

特に高精度な輪郭加工や3次元加工においては、仕上げ用のエンドミルが重宝され、精密部品の加工現場では欠かせない存在となっています。切削条件の最適化と併せて使うことで、高精度かつ高能率な加工が可能です。

Tスロットカッター・アングルカッター

Tスロットカッターは、T型の溝を切るための専用工具で、部品固定用のT溝や特殊形状のキー溝の加工に用いられます。アングルカッターは、斜めの面取りや傾斜面を加工するための工具で、ベベルギアやV字溝の製作などに適しています。

工具を旋盤に取り付けることで、特殊な角度や断面形状を一台で加工できるため、設計自由度の高い部品づくりが実現可能。複雑形状を高精度で一発加工できるため、二次加工の手間を省き、生産効率を大幅に向上させます。

材料別に最適なフライス刃物を選ぶ方法

引用元:pixabay

次に、最適なフライス刃物を選ぶ方法を材料別に紹介します。

鉄・鋼材加工に向く刃物の選び方

鉄や一般構造用鋼、合金鋼などの加工には、耐摩耗性と靱性を兼ね備えたフライス刃物が求められます。特に高速度鋼(HSS)や超硬合金に、TiNやTiAlNなどの耐熱コーティングを施したタイプが有効です。高温環境下でも切削性能を安定させ、長寿命化にも貢献します。

また、鉄系材料は切削抵抗が大きいため、切れ味に優れた刃先形状や多刃仕様のエンドミルも有効。鋼材の硬度や焼入れ状態によっては、セラミック刃物やCBN(立方晶窒化ホウ素)工具も選択肢となります。

アルミニウムや非鉄金属に向く刃物の選び方

アルミニウムや銅、真鍮などの非鉄金属は、比較的軟らかく、粘りのある切りくずが発生しやすいため、刃先に切削性と排出性を両立させた専用工具が適しています。一般的には超硬合金にDLC(ダイヤモンドライクカーボン)コーティングを施した刃物が使われ、切りくずの付着や溶着を抑制することで、仕上がり面の品質が向上。刃数が少ない単刃・二刃タイプは、切りくずの排出効率が良く、切削中のトラブルを減らす効果も期待できます。

樹脂・複合材に向く刃物の選び方

樹脂やFRP、CFRPなどの複合材料は、熱による変形や切削粉の飛散といった問題が発生しやすいため、専用のフライス刃物が必要です。超鋭利な刃先とスムーズな排出構造を持つ工具を選ぶことで、バリやひび割れを防ぎ、加工精度を高めることができます。

複合材では層構造に沿って加工する必要があるため、切削方向や刃の回転方向にも注意が必要です。熱変形を防ぐためにエアブローや最小量潤滑(MQL)と併用することも推奨されます。

刃物の選定で注意すべきポイント

引用元:pixabay

続いては、刃物の選定で注意すべきポイントを紹介します。

刃径・刃数・コーティングを確認する

刃径は加工する部品サイズに対して適切な寸法を選ぶ必要があります。大きすぎると干渉のリスクがあり、小さすぎると加工時間が増える原因になります。刃数は多いほど仕上げ面が滑らかになり、切りくずの排出が難しいため、被削材や送り速度に応じたバランスが重要です。

コーティングについては、耐摩耗性・耐熱性・切りくず排出性を向上させるために、TiN、TiCN、DLCなどが選ばれます。適切なスペックの選定は、工具寿命と加工品質の両立に直結します。

シャンク径とホルダーの互換性を確認する

刃物のシャンク径と旋盤側のツールホルダーとの適合は、安全かつ高精度な加工を行ううえで非常に重要です。誤った組み合わせでは、工具のぶれや振動が発生し、仕上げ精度や刃物の寿命に悪影響を及ぼします。

市販のフライス刃物には、直径が統一された規格(例:φ6・φ10・φ12など)があるので、使用する機械のツールホルダー規格に合致するかを必ず確認しましょう。加えて、クランプ力の強い精密チャックやコレットの選定も安定した加工の鍵となります。

使用条件に応じた冷却方式を検討する

冷却方式は、切削熱の制御と工具寿命に直結する重要な要素です。特に難削材や高回転での切削では、冷却不足による刃先の摩耗や焼き付きが発生しやすくなります。一般的には水溶性クーラントや油性クーラントが使用されるため、環境や機械構造によってはドライ加工やMQL(最小量潤滑)といった方式も選択肢となるでしょう。

加工材質と切削条件を十分に考慮し、適切な冷却方式を選定することで、加工トラブルの低減と工具寿命の延長を実現できます。

旋盤用フライス刃物を長持ちさせるコツ

引用元:pixabay

ここからは、旋盤用フライス刃物を長持ちさせるコツをみていきましょう。

適切な切削条件を設定する

フライス刃物の寿命を延ばすには、使用時の切削条件が極めて重要です。回転数、送り速度、切込み量の3要素を加工材や刃物の種類に応じて最適化すれば、刃先の摩耗や欠損を防ぐことが可能です。

特に、過負荷や過剰な回転数は刃物への負担が大きく、早期の摩耗や破損の原因になります。加工現場では、カタログ値やメーカーの推奨条件に従うだけでなく、試加工を通じて最適条件を導き出すことが肝要です。ドライ加工か湿式加工か、冷却の有無によっても条件は変わるため、現場ごとの実情を反映したセッティングが求められます。

定期的なメンテナンスを行う

刃物は消耗品ですが、適切なメンテナンスと再研磨によって寿命を延ばすことができます。特に高価な超硬や特殊コーティングのフライス刃物は、定期的に研磨することで再利用が可能となり、コスト削減にもつながるでしょう。

研磨には専用の設備と技術が必要ですが、外注対応している企業も多く、工具管理の一環として導入する価値があります。摩耗状況のチェックやコーティングの再施策によって、安定した加工品質を保ち続けることが可能。工具台帳を用いて使用履歴を管理することも、予防保全において有効です。

工具収納や管理を工夫する

刃物の寿命を左右する要因として、保管や取扱い方法も見過ごせません。特に高精度なフライス刃物は、衝撃や湿気に弱く、誤った保管状態では新品であっても性能が劣化する場合があります。専用の収納ケースや工具ラックを使い、刃物同士が接触しないように整理して保管することが大切です。管理番号やQRコードによる在庫管理を行うことで、工具の紛失や混在を防ぎ、必要なときにすぐ取り出せる効率的な運用が可能になります。

工具管理の工夫は、コストと品質の両面に良い影響をもたらします。

旋盤とフライス刃物を組み合わせるメリット

引用元:pixabay

旋盤とフライス刃物を組み合わせる最大の利点は、加工工程の集約による生産性の向上です。従来は複数の工作機械で行っていた加工を一台で完結できるため、機械間のワーク搬送や段取り替えの時間が不要になり、1個あたりの加工時間が大幅に短縮され、リードタイムの短縮や納期対応力の向上にもつながります。機械稼働率の向上によって、工場全体の生産能力も底上げされるため、企業競争力の強化にもつながるでしょう。

旋盤とフライス刃物の組み合わせによる例

引用元:pixabay

続いては、旋盤とフライス刃物の組み合わせを行うことで実現できる例をみていきましょう。

シャフト端面のミーリング加工ができる

シャフトの端面にキー溝や平坦部を設ける加工では、フライス刃物が非常に効果的です。旋盤にエンドミル型の刃物を装着し、ワークの回転を停止させた状態で刃物側を回転させることで、端面を正確かつ効率的にミーリングが可能です。

従来は別工程でフライス盤やマシニングセンタが必要でしたが一台で完結できるため、加工時間の短縮や加工誤差の低減に貢献します。特に多品種小ロット生産では、段取り替えの削減が生産性向上の鍵となり、旋盤とフライス刃物の組み合わせが理想的な手法となっています。

ボルト穴の加工を一工程で完結できる

フランジ部品やプレートにボルト穴を加工する場合、センター穴・下穴・座ぐりの3工程が必要です。旋盤にフライス刃物を導入することで、工程を一括で行える工具構成が可能になります。

ドリルとカウンターシンク付きエンドミルの併用により、工具交換の手間を省きながらも高精度な穴加工を実現。ワークの位置精度を保持したまま複数の穴加工を連続して行えるため、品位の安定と作業効率の大幅な向上が見込めます。

異形材の部分加工で高精度を確保できる

異形断面のワークや、斜面・曲面を含む複雑形状の部品では、フライス刃物の自由度が威力を発揮します。旋盤での固定やチャッキングがしやすく、刃物の位置や姿勢を調整すれば、狙った部分だけを効率よく加工することが可能です。

アングルカッターやTスロットカッターなどを駆使することで、従来では難しかった複合形状の加工も一台でこなすことができ、機械稼働率と製品精度の両立が実現します。試作から量産まで幅広く活用できる応用性の高さも魅力です。

効率化が図れるフライス刃物の選び方

引用元:pixabay

旋盤の効率化を図るには、フライス刃物選びが重要です。ここからは、旋盤の効率化を求める方におすすめのフライス刃物の選び方を紹介します。

メンテナンス性の高い刃物を選ぶ

長寿命でメンテナンス性の高いフライス刃物は、コストダウンを実現するために不可欠です。再研磨や再コーティングが可能な高性能工具を活用することで、1回あたりの使用コストを抑えることが可能です。

1本で多用途に使える汎用タイプを選ぶことで、在庫数の削減や管理の簡素化にもつながります。価格だけでなく、トータルコストパフォーマンスを見極めることが、長期的なコスト削減に役立ちます。

チップ交換式の刃物を選ぶ

近年では、自動化に対応した刃物や工具ホルダーも登場しており、無人運転や夜間加工といったスマートファクトリー化にも貢献しています。耐久性の高いコーティングやチップ交換式のフライス刃物を採用することで、長時間連続運転が可能。人的リソースの最小化と生産効率の最大化を両立します。IoT連携による工具寿命のモニタリングや自動交換システムとの組み合わせにより、未来型の加工現場に対応した体制を構築できます。

最新の旋盤用フライス刃物の特徴

引用元:pixabay

フライス刃物は近年、高速・高精度加工への対応が進んでおり、超微粒子超硬やナノコートなどの先進素材が次々と登場しています。従来よりも高回転・高送りでも安定した切削が可能になり、加工時間を大幅に短縮することが可能です。

特にチタンやインコネルなど難削材への対応力が向上しており、航空宇宙や医療分野での活用が広がっています。新素材の導入は、工具寿命の延伸にも寄与し、トータルの生産効率を大きく高めます。

環境配慮型の刃物も増えている

地球環境への配慮が求められるなか、フライス刃物にも省エネ設計や環境負荷低減も意識されています。たとえば、潤滑剤の使用量を最小限に抑えるMQL対応の設計や、バイオ分解性オイルとの相性が良い工具設計などが普及しています。切りくずの排出性を高めることで加工熱を効率よく逃がし、冷却エネルギーの削減にも役立つのも特徴です。

こうした環境対応型の技術は、SDGsやカーボンニュートラルへの取り組みの一環として、多くの企業で採用が進んでいます。

旋盤用フライス刃物に関する技術動向

引用元:pixabay

IoT技術の進展により、刃物の状態や寿命をリアルタイムでモニタリングできるスマート工具が増えています。加工中の異常検知や交換タイミングの自動通知が可能となり、ダウンタイムの削減や予防保全の精度向上に貢献。工具管理システムと連携することで、在庫状況の可視化やトレーサビリティの確保も実現し、品質保証の体制強化にもつながります。

加工現場のDX(デジタルトランスフォーメーション)を推進する上で、重要な技術として注目されています。

まとめ

旋盤用フライスの刃物は、従来の加工方法に革新をもたらし、複雑な形状の加工や工程短縮を実現するために不可欠なツールです。スロッター、エンドミル、アングルカッターなど用途に応じた種類が揃っており、被削材の特性に合わせた選定によって最大の効果を発揮します。

刃物の構造や仕様、冷却方式を正しく理解し、最適な切削条件を設定することで、高効率かつ高精度な加工が可能。IoTや環境技術を活用した次世代型工具の導入によって、さらなる生産性の向上も期待できます。最新の技術動向を把握しながら、自社のものづくり力強化に旋盤用フライス刃物をぜひ役立ててください。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235