- 2024/04/01

-

工作物の熱処理法!初心者でもわかる基礎知識

工作物に適した熱処理法を選ぶことは、製品の品質や性能を大きく左右します。

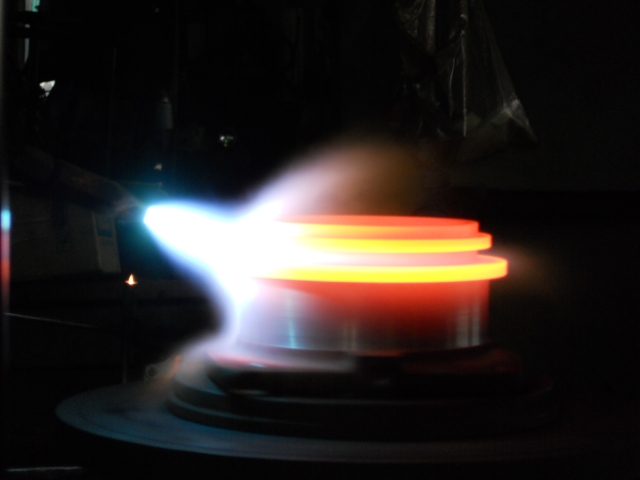

熱処理は、金属を所定の温度まで加熱し、冷却条件を精密に制御することで、強度や硬度、靱性などの特性を変化させる重要な工程です。自動車部品や精密機器など、多くの金属製品に活用されており、耐久性や加工性の向上に欠かせません。

ここでは、初心者にもわかりやすく、工作物に適した熱処理法の基礎知識を解説します。

目次

工作物と熱処理法の基本

熱処理法は、金属や合金といった工作物の特性を目的に合わせて変化させる加工技術です。

強度を上げる、加工しやすくする、内部応力を除去するといった目的で行われ、最終製品の品質を支える重要な役割を担います。

工作物における熱処理法とは?

熱処理法とは、金属を一定の温度まで加熱し、その後の冷却方法を制御して、結晶構造を変化させる技術です。この過程によって、硬度・靱性・耐摩耗性などの機械的特性が大きく変わります。

たとえば、焼入れを行うと硬くなりますが脆くなるため、焼き戻しによって粘りを戻すといった工程が一般的です。

なぜ工作物に熱処理が必要なのか

金属はそのままの状態では、使用環境によっては摩耗や変形が起こりやすくなります。熱処理を施すことで、必要な強度・靱性・耐摩耗性を確保でき、製品の性能や寿命が大幅に向上します。

たとえば、自動車のギアやベアリングなどの部品では、適切な熱処理により長期間の使用に耐える強度が得られます。

工作物を熱処理する際の基本プロセス

熱処理の基本は「加熱」と「冷却」です。この2つの工程で、金属の結晶構造をコントロールし、目的に応じた性質を引き出します。

加熱と冷却のメカニズム

金属を特定温度まで加熱すると、内部の結晶構造が変化します。

その後、冷却速度をコントロールすることで、硬化・軟化といった特性を調整します。冷却が速すぎると割れの原因になり、遅すぎると硬度が上がりません。適正温度と冷却条件の設定が重要です。

温度・時間管理と変態点

金属には「変態点」と呼ばれる結晶構造が変化する温度域があります。

熱処理では、この変態点を踏まえた温度・時間の管理が不可欠です。設定がわずかにずれても、硬度や靱性に大きな影響を与えるため、正確な制御が求められます。

材料特性の変化

熱処理によって、材料の脆さを改善し、靱性や硬度を高められます。ただし、過度な焼入れは割れの原因にもなるため、焼き戻しなどの調整工程を組み合わせることが重要です。

熱処理法の種類と特徴

熱処理法にはさまざまな種類があります。それぞれの特徴を理解することで、工作物に適した方法を選択できます。

焼入れ・焼き戻し

焼入れは、800〜900℃程度まで加熱後、水や油で急冷して硬度を上げる方法です。

ただし、急冷すると脆くなるため、焼き戻しによって再加熱し、靱性を回復させます。工具やギアなど、摩耗や衝撃に強さが求められる部品に適しています。

焼きなまし・焼きならし

焼きなましは、加熱後ゆっくり冷却して金属を軟化させる処理で、加工性を高めます。

焼きならしは、加熱後空冷して組織を均一化し、強度と靱性をバランス良く整える方法です。構造用鋼や機械部品など、幅広い工作物に利用されます。

特殊な熱処理

浸炭や窒化などの表面硬化処理では、外側のみを硬くして内部の粘りを残すことができます。

また、真空熱処理では酸化や脱炭を防ぎながら、精密で高品質な処理が可能です。

材質ごとの熱処理上の注意点

金属の種類によって、より良い熱処理条件は異なります。

ここでは、代表的な4つの材質について、熱処理時の特徴と注意すべきポイントを紹介します。

炭素鋼の熱処理ポイント

炭素鋼は、炭素(C)の含有量によって性質が大きく変化します。炭素量が多いほど焼入れによって硬くなりますが、その分だけ脆くなりやすいという特徴があります。そのため、焼入れ後には必ず焼き戻しを行い、靱性(ねばり強さ)を回復させることが重要です。

また、炭素量が低い軟鋼の場合は、焼入れを行っても十分な硬度が得られにくいため、表面硬化処理(浸炭・窒化)を組み合わせるケースもあります。

たとえば、自動車のギアやシャフトなど、強度と靱性の両立が求められる工作物に多く使われます。

合金鋼の熱処理ポイント

合金鋼は、クロム(Cr)・モリブデン(Mo)・ニッケル(Ni)などの添加元素を含む鋼です。これらの元素が焼入れ性を高め、硬化深さを深くすることで、内部まで均一な硬度を得やすくなります。さらに、耐熱性・耐食性が向上するため、高温環境で使用される部品にも適しています。

ただし、添加元素の種類と量によって最適な加熱温度や保持時間が異なるため、材質ごとのデータシートに基づいた条件設定が欠かせません。

モリブデン鋼やクロム鋼などは、航空機部品や金型など高強度が求められる分野で広く使用されています。

ステンレス鋼の熱処理ポイント

ステンレス鋼は、「焼入れができるタイプ」と「できないタイプ」がある点に注意が必要です。

オーステナイト系(SUS304など)は熱処理による硬化が難しく、主に冷間加工で強度を高めます。一方、マルテンサイト系(SUS420など)は焼入れ・焼き戻しによって硬化できるため、刃物やバルブ部品などに利用されます。

また、熱処理時には酸化や変色を防ぐための雰囲気管理が重要です。真空炉や保護ガス雰囲気下で処理を行うことで、表面の光沢や寸法精度を保ちやすくなります。

アルミ合金の熱処理ポイント

アルミ合金の熱処理は、鉄鋼とは異なる「時効硬化処理」を利用します。

まず高温で加熱して溶体化処理を行い、急冷して室温または加熱状態で時効させることで、内部に微細な析出物を生成し、硬度を高めます。代表的なものに「T6処理(溶体化処理+人工時効)」があります。

この方法により、軽量でありながら高強度を実現できるため、航空機部品や自動車の構造材、電子機器の筐体などに広く使われています。ただし、過時効になると硬度が低下するため、温度と時間のバランス管理が重要です。

熱処理の効果と利点

熱処理を行うことで、機械的特性や耐久性、成形性などが大きく改善されます。加熱と冷却の条件を調整することで、素材本来のポテンシャルを引き出し、製品寿命や信頼性を高めることが可能です。

ここでは、工作物に熱処理を施すことで得られる代表的なメリットを詳しく整理します。

機械的特性の向上

熱処理によって、硬度・引張強度・耐摩耗性が飛躍的に向上します。これにより、歯車やシャフトなど高負荷がかかる部品の変形や摩耗を防ぎ、長期間安定した性能を維持できます。

また、靱性を適切に保つことで、衝撃やねじり応力にも耐えられる構造となり、信頼性の高い機械部品の製造につながります。さらに、焼入れ・焼き戻しを組み合わせることで、表面硬度と内部の粘りを両立させることが可能です。

耐久性と耐食性の強化

摩擦や腐食にさらされる工作物では、耐久性と耐食性の確保が不可欠です。

焼入れや浸炭などの表面硬化処理は、摩擦部の耐摩耗性を向上させ、摺動寿命を大きく延ばします。真空熱処理や窒化処理を行うことで、酸化や錆の発生を抑制でき、表面の光沢や寸法精度も維持しやすくなります。たとえば、金型やベアリングのような高精度部品では、これらの処理が製品精度と安定性を左右します。

近年では、環境負荷を抑えた低温プラズマ窒化などの新技術も導入されつつあります。

成形性や加工性の改善

焼きなましや焼きならしのような熱処理は、金属組織を安定させ、内部応力を除去することで加工しやすくします。これにより、切削時のバリ発生が抑えられ、工具摩耗の軽減にもつながります。

特に板金加工やプレス成形など、精密寸法が求められる工程では、適切な熱処理を挟むことで最終製品の精度が向上します。また、冷間加工後の再結晶焼鈍を行うことで、硬化した金属を再び軟化させ、変形しやすい状態に戻すことも可能です。

熱処理における品質管理

熱処理は、温度や時間のわずかなズレが品質に直結します。正確な温度管理や製品検査を行わなければ、割れや変形、酸化などのトラブルが発生する可能性があります。

ここでは、品質を安定化させるために重要な管理・検査のポイントを紹介します。

温度管理の重要性

炉内温度のムラは、仕上がりの不均一や硬度のバラつきにつながります。

複数箇所に設置したサーモカップルで温度をモニタリングし、記録管理を行うことが欠かせません。特に大量処理を行う場合や大型工作物を扱う際は、熱伝導の差による温度分布の偏りにも注意が必要です。

品質検査のポイント

熱処理後は、硬さ試験・金相観察・寸法測定などの多角的な検査を実施します。

硬度分布の確認によって、焼入れ深さや表面硬化の均一性を評価し、金相観察では組織変化の有無を確認します。また、製品の変形量や残留応力も重要な検査項目です。これらをトータルで評価することで、工程の最適化と品質向上が図れます。

トラブルシューティング

熱処理後の割れ・酸化・変形などの不具合は、加熱・冷却速度の不適正や炉内雰囲気の偏りが原因となることが多いです。

問題が発生した場合は、温度履歴データや冷却媒体の状態を確認し、プロセス全体を再検証します。

原因を特定し、条件設定を微調整することで、再発防止と品質安定化につなげることができます。

熱処理の応用分野

熱処理技術は、自動車、鉄鋼、電子部品など多様な産業で活用されています。ここでは、代表的な応用事例を挙げ、各分野での役割を紹介します。

自動車産業での活用

エンジン部品やギア、シャフトなど、強度と耐摩耗性が求められる部品に多くの熱処理工程が組み込まれています。

高温環境や強い衝撃に耐えるため、焼入れ・浸炭・窒化などの複合処理が行われます。軽量化が進む近年では、アルミ合金部品にも時効硬化処理を施し、強度と軽さを両立させています。

鉄鋼業界での応用

鉄鋼業界では、熱処理が素材性能を決定づける重要な工程です。鋼板や線材、特殊鋼などの製造では、焼鈍・焼ならし・調質などのプロセスを経て、均質で強靭な素材を作り上げます。

また、エネルギー効率を高めるための連続焼鈍炉や省電力型真空炉など、環境対応技術の導入も進んでいます。

電子部品や精密機器製造での利用

電子機器分野では、微小な部品でも寸法精度や硬度の安定性が求められます。

真空熱処理やイオン窒化などを用いることで、微細な金属パーツの変形を抑えつつ、高硬度化と耐食性向上を実現します。スマートフォンや半導体装置の部品などにも、こうした精密熱処理技術が広く応用されています。

まとめ|工作物に適した熱処理法を選ぶために

熱処理は、工作物の性能を引き出すための欠かせない工程です。

加熱・冷却の制御を正確に行い、材質や用途に応じたより良い処理法を選ぶことで、強度・耐久性・加工性をバランス良く高められます。

品質管理を徹底し、目的に合った熱処理法を採用することが、信頼性の高い製品づくりにつながります。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235