- 2024/08/10

-

長物加工とは?たわみ・振れを抑える精密加工技術から対応ポイントまで解説

長物加工は、長さと径のバランスが極端な細長い部品に対して行う精密加工であり、その特性ゆえに「たわみ」「芯振れ」「面粗度不良」など多くの課題が伴います。高精度な同軸度や真直度が求められる医療・自動車・電子部品などの分野では、加工精度だけでなく、工程管理や検査体制も重要です。

本記事では、長物加工における代表的な課題や必要な設備・技術、具体的な製品用途を詳しく解説します。長尺・細径部品の安定生産にお悩みの方は、ぜひご一読ください。

長物加工とは?

引用元:pixabay

長物加工とは、長さに対して直径が細く、全長が径の10倍以上になるような細長い形状の部品を対象とした加工のことを指します。特徴的な形状から”長尺材”とも呼ばれ、加工時にたわみや振動が起こりやすく、精度や表面品質の確保が難しいとされています。

同軸度や真直度、面粗度などが厳しく管理される精密部品の場合、長物加工には高度な設備と技術が必要です。一般的な旋盤やマシニングでは加工精度や段取りの制約から対応が難しいケースも多く、専用の治具や制振対策、自動供給装置との組み合わせなどが求められます。

長物が使われる代表的な業界・用途

長物加工によって製造される部品は、さまざまな産業で不可欠な役割を果たしています。代表的な業界としては、自動車業界ではセンサー用ピンやシャフト、医療業界ではカテーテル用ステンレスパイプや特殊針、電子機器ではコネクタ内部のピンや精密ロッドなどが挙げられます。

各部品は、いずれも高い寸法精度や真円度、同軸度が求められ、製品全体の性能や安全性に直結する重要な構成要素です。電子部品や医療用デバイスでは微細な寸法精度と滑らかな表面仕上げが不可欠であり、長物加工の技術的ハードルも高くなります。

長物加工における課題

引用元:pixabay

長物加工は一見シンプルに思えますが、実際の加工現場では多くの課題が発生しやすい分野です。特に「細長い形状」によって起こる物理的な不安定さが、加工精度や仕上がり品質、歩留まりに大きく影響します。

ここでは、長物加工で頻出する具体的な課題とそのリスクについて解説します。

加工中のたわみ・芯振れによる寸法不良が発生する

長物ワークは細くて長いため、加工中に自重や切削抵抗によってたわみが生じやすくなります。たわみが芯振れにつながり、同軸度や外径寸法に狂いが生じ、製品としての合格基準を満たさない結果となることがあります。

高速加工時や切込み量が大きい場合は、より大きなたわみが発生しやすくなり、加工条件の最適化が必須です。寸法不良を防ぐためには、加工中の支持方法や押さえ冶具の工夫、主軸の送り速度の制御など、加工全体を通じた振れ対策が求められます。

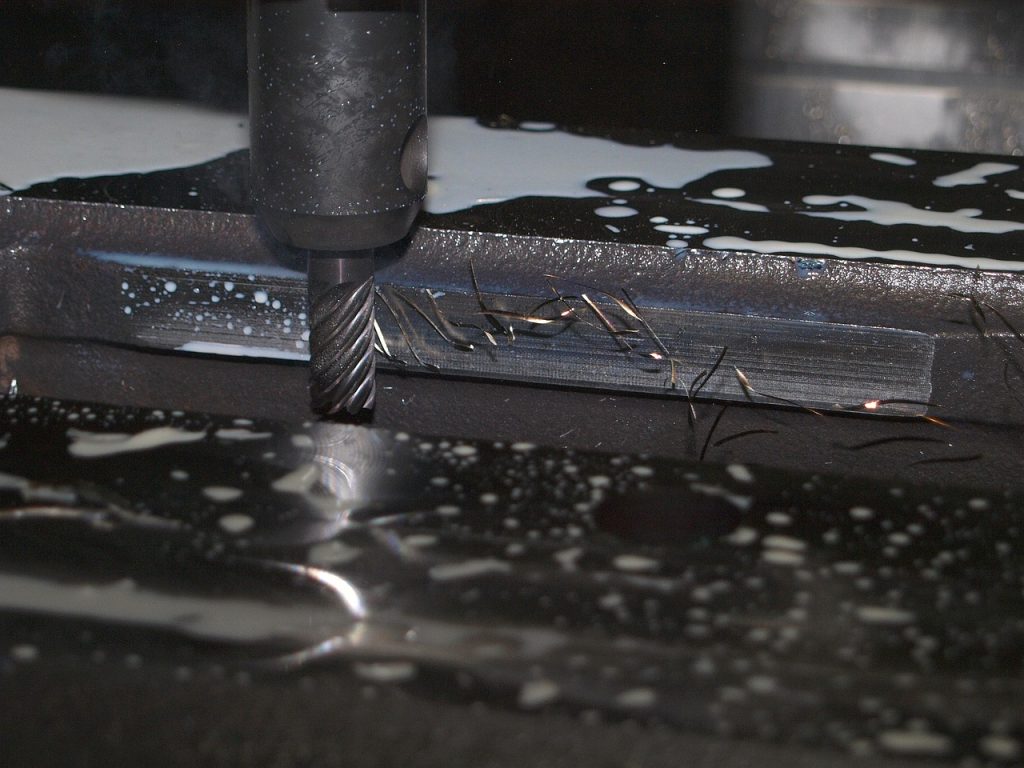

振動やビビリで面粗度が乱れるリスクがある

長物加工では、ワークが薄く長いことから加工時に共振しやすく、振動やビビリが発生しやすいという問題があります。振動が切削面に直接影響を与えることで、面粗度が乱れたり、周期的な波紋のような仕上がり不良が生じたりします。

ビビリによる面粗度の劣化は、外観だけでなく機能性(摺動性や接触性能)にも悪影響を及ぼすため、注意が必要です。リスクに対応するためには、工具の形状や材質、切削条件の選定、ワーク支持や切削油の制御など、総合的な対策が求められます。

変形やバリの発生、脱落などのトラブルも起こりうる

長物加工では、ワークの支持が不十分だったり、加工終了時の排出が適切に制御されていないと、部品の変形やバリの発生、最悪の場合は機外への脱落といった重大なトラブルが起こる可能性があります。

量産時にはこうした小さな不具合が累積し、不良率の上昇や設備トラブルにつながるため、対策が不可欠です。具体的には、ワーク支持部の剛性確保、排出ステージの調整、工具摩耗のモニタリングなどが重要になります。

長物加工に必要な設備・技術

引用元:pixabay

長物加工を安定的かつ高精度に行うためには、専用の設備とそれに対応する高度な技術が不可欠です。次に、長尺部品に対応するために必要な主な加工体制や周辺技術について紹介します。

自動旋盤やセンタレス研磨による加工体制

長物の精密加工には、自動旋盤とセンタレス研磨の組み合わせが非常に効果的です。自動旋盤では、送りと回転を高精度に制御することで、長尺材でも芯振れを抑えた加工が可能となります。

またセンタレス研磨では、センターを使わずワーク外周を支持して連続的に研削できるため、長尺ワークに対しても安定した寸法精度と面粗度が得られるでしょう。2つの工程を活用することで、外径加工から仕上げまで一貫した品質管理の実現が可能です。

長尺材に対応したバーフィーダー・主軸台移動型の活用

長物を自動供給するには、長尺対応のバーフィーダーが必要です。材料の段取り替えの手間を削減し、安定した連続加工が可能です。

また主軸台移動型の自動旋盤(スイス式旋盤)を活用することで、刃物が固定され、ワークが送り込まれるのがポイント。細く長い部品でもたわみや振れを抑制しながら高精度な加工が可能となります。機構は、医療用パーツやマイクロメカニズムなど、非常に細かい公差が求められる場面で効果を発揮します。

支持治具やストッパーによる振れの抑制技術

細長い部品の加工では、振れを抑えるための支持治具やストッパーの設計が極めて重要です。加工時にワークをしっかり支持し、加工中のブレを抑えることが、寸法精度・面粗度を安定させるカギとなります。

支持位置の調整やブッシュ材の選定、振動吸収構造の導入など、加工条件や材質に応じた最適なセッティングが必要です。ワーク形状に合わせた専用治具を社内製作すると、加工精度のばらつきを極限まで抑える工夫が行えます。

高精度を実現するための管理ポイント

引用元:pixabay

続いては、高精度を実現するための管理ポイントをみていきましょう。

精度項目を重視する

長物加工においては、単に長さや外径寸法を満たすだけでなく、同軸度・真直度・面粗度などの複数の精度項目を総合的に管理することが重要です。高精度が求められる製品では、これらの寸法が機能に直結するため、図面指示や公差範囲に対する正確な理解が必要になります。

公差をクリアするだけでなく、長期的に安定した精度を維持するためには、日々の工程内測定やフィードバックによる微調整が欠かせません。

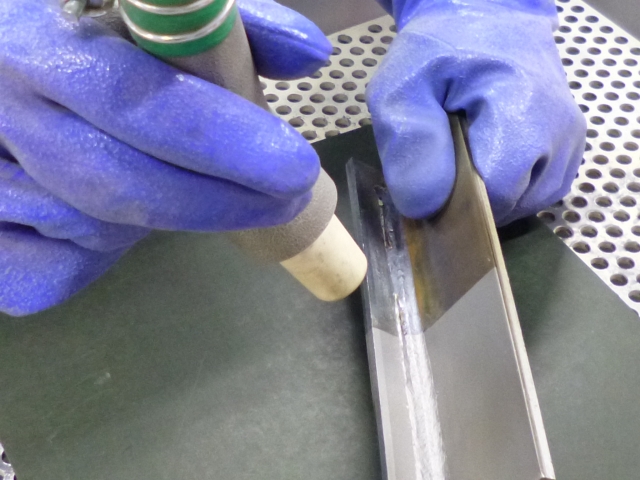

検査体制・品質安定を工夫する

高精度な加工を実現するには、それを保証する検査体制の確立も不可欠です。真円度測定機や表面粗さ測定機、画像測定機などを活用し、寸法だけでなく形状精度や仕上がり品質をチェックするのが重要。各工程における品質チェックをルール化し、加工中のバラつきや異常を即時に検出できる体制を整備する必要があります。

検査員の教育や標準作業書の整備も含め、品質を支える仕組みづくりに力を入れるのも高精度を実現するための管理ポイントです。

加工から検査まで一貫して行う

加工精度を安定して確保するためには、加工から検査までの一貫体制が非常に効果的です。外注や分業による工程分断があると、トレーサビリティの確保や品質のフィードバックが難しくなるため、工程内完結型の体制が望まれます。

加工と検査を同一拠点で実施し、異常検知から対策実施までを短時間で行える仕組みを整えると、量産時の安定性や納期対応にも大きく貢献しています。

どんな製品に活かされている?3つの長物加工例

引用元:pixabay

ここからは、製品として活かされる長物加工の例を3つ紹介します。

医療用カテーテル部品や細径シャフト

医療機器に使われるカテーテル用パイプやニードル、細径シャフトは、非常に小さな径でありながら長さがあるため、まさに長物加工の技術が活きる代表的な製品です。バリや振れがあると人体に悪影響を与えるリスクがあるため、非常に高い寸法精度と滑らかな表面仕上げが要求されます。ステンレスやニッケル合金など、難削材の加工も求められる場面が多いのがポイントです。

自動車用センサーピン・駆動系シャフト

自動車関連では、各種センサー部品やミッション内部のシャフトなど、耐久性と寸法安定性を両立する必要がある部品に長物加工が活用されています。特に電装系のセンサーピンは、長さと径のバランスがシビアなため、加工精度だけでなく検査工程の信頼性も求められます。大量生産に対応する加工スピードと品質の両立が必要な領域であるため、工程設計や工具管理まで含めたトータルでの最適化を行う必要があります。

電子部品やコネクタ内の精密ロッド

電子機器内に使用されるコネクタのピンや、制御部品の内部ロッドなども、細径で長さのある長物部品に該当します。これらは、わずかなバリや寸法ズレでも通電不良や組立不良の原因となるため、非常にシビアな品質が要求されます。電子部品に向けて高精度な長物加工の体制を構築し、小ロットから発注するのもおすすめです。

まとめ

長物加工は、たわみや振動といった加工上の課題が多く、安定して高精度な加工を実現するには高度な設備とノウハウが必要です。医療・自動車・電子部品といった業界では、寸法公差だけでなく真円度や面粗度など複数の精度要素を同時に管理する必要があり、それに対応した加工体制が求められます。

日興精機では、長物加工に特化した自動旋盤・センタレス研磨ラインを保有し、支持治具の工夫や工程設計により、品質と生産性を両立しています。高精度な長物部品の加工でお困りの方は、ぜひ一度ご相談ください。

お問い合わせ

弊社製品、加工についてのお問い合わせは、こちらで受付しております。

各部門のスペシャリストが、ご質問にお応えします。

電話

0574-54-2231

(平日 8:15~17:15)

FAX

0574-54-2235